![]()

点击数:1703 发布时间:2023-08-02

本申请公开了一种软硬结合板的加工方法及软硬结合板,该软硬结合板的加工方法包括提供第一柔性板,在第一柔性板的相对两侧面上分别形成第一覆铜板;在每一第一覆铜板上分别依次形成覆盖膜和屏蔽膜;在每一第一覆铜板上形成第一半固化片;在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片;在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔。通过上述方式,本申请能够有效避免加工过程中软板微裂纹缺陷的产生,并避免了加工过程中产生的残留物对屏蔽膜造成外观缺陷。

附图

H05K3/46 多层电路的制造〔3〕

H05K1/14 两个或更多个印刷电路的结构连接(对印刷电路或印刷电路之间提供电连接的入H05K1/11,H01R12/00)

权利要求书

1.一种软硬结合板的加工方法,其特征在于,所述软硬结合板的加工方法包括:

提供第一柔性板,在所述第一柔性板的相对两侧面上分别形成第一覆铜板;

在每一所述第一覆铜板上分别形成覆盖膜;

在每一所述覆盖膜上分别形成屏蔽膜;

在每一所述第一覆铜板上形成第一半固化片,并使每一所述第一半固化片分别对应与每一叠层设置的所述覆盖膜和所述屏蔽膜相连接;

在所述屏蔽膜和/或所述第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个所述第二覆铜板之间对应形成有一个所述第二半固化片;

在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片上对应形成显露所述屏蔽膜的通孔。

2.根据权利要求1所述的软硬结合板的加工方法,其特征在于,所述在每一所述覆盖膜上分别形成屏蔽膜的步骤之后,所述在每一所述第一覆铜板上形成第一半固化片,并使每一所述第一半固化片分别对应与每一叠层设置的所述覆盖膜和所述屏蔽膜相连接的步骤之前还包括:

对叠层设置的所述第一柔性板、所述第一覆铜板、所述覆盖膜以及所述屏蔽膜进行真空压合。

3.根据权利要求2所述的软硬结合板的加工方法,其特征在于,所述对叠层设置的所述第一柔性板、所述第一覆铜板、所述覆盖膜以及所述屏蔽膜进行真空压合的步骤之后,所述在每一所述第一覆铜板上形成第一半固化片,并使每一所述第一半固化片分别对应与每一叠层设置的所述覆盖膜和所述屏蔽膜相连接的步骤之前还包括:

去除所述屏蔽膜背离所述第一覆铜板一侧的离型膜。

4.根据权利要求3所述的软硬结合板的加工方法,其特征在于,所述去除所述屏蔽膜背离所述第一覆铜板一侧的离型膜的步骤之后,所述在每一所述第一覆铜板上形成第一半固化片,并使每一所述第一半固化片分别对应与每一叠层设置的所述覆盖膜和所述屏蔽膜相连接的步骤之前还包括:

在每一所述屏蔽膜上形成高温胶带;

所述在所述屏蔽膜和/或所述第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个所述第二覆铜板之间对应形成有一个所述第二半固化片的步骤包括:

在所述高温胶带和/或所述第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个所述第二覆铜板之间对应形成有一个所述第二半固化片。

5.根据权利要求4所述的软硬结合板的加工方法,其特征在于,所述在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片上对应形成显露所述屏蔽膜的通孔的步骤包括:

在叠层设置的所述高温胶带、至少一个所述第二覆铜板以及至少一个所述第二半固化片上对应形成显露所述屏蔽膜的所述通孔。

6.根据权利要求1所述的软硬结合板的加工方法,其特征在于,所述在所述屏蔽膜和/或所述第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个所述第二覆铜板之间对应形成有一个所述第二半固化片的步骤之后,所述在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片上对应形成显露所述屏蔽膜的通孔的步骤之前,还包括:

对所述第一半固化片、所述屏蔽膜、至少一个所述第二覆铜板以及至少一个所述第二半固化片进行层压。

7.根据权利要求1所述的软硬结合板的加工方法,其特征在于,所述在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片上对应形成显露所述屏蔽膜的通孔的步骤包括:

正对所述屏蔽膜对叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片进行控深切割,以显露出所述屏蔽膜。

8.根据权利要求1所述的软硬结合板的加工方法,其特征在于,所述在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片上对应形成显露所述屏蔽膜的通孔的步骤之后,还包括:

在叠层设置的至少一个所述第二覆铜板和至少一个所述第二半固化片中最外层的相对两个所述第二覆铜板上分别形成阻焊层。

9.根据权利要求1‑8中任一项所述的软硬结合板的加工方法,其特征在于,所述第一半固化片的厚度等于所述覆盖膜和所述屏蔽膜的厚度之和。

10.一种软硬结合板,其特征在于,所述软硬结合板是通过如权利要求1‑9中任一项所述的软硬结合板的加工方法得到。

[0001] 本申请涉及电路板的技术领域,尤其是涉及一种软硬结合板的加工方法及软硬结合板。

[0002] 现今,随着FPC(Flexible Printed Circuit,柔性电路板)与PCB(PrintedCircuit Board,印制电路板)的诞生与发展,催生了软硬结合板这一新产品,也即柔性线路板与硬性线路板经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

[0003] 而在软硬结合板的制备工艺中通常不可避免的会涉及到屏蔽膜的贴合,比如,现有的制备工艺通常依次包括:在内层软硬结合芯板上贴设覆盖膜、压合、在覆盖膜上贴高温胶带、配板、层压、铣槽、控深切割、开盖、表涂、在覆盖膜上贴屏蔽膜、工具板按压屏蔽膜、真空压合、撕除屏蔽膜上PET(离型膜)。

[0004] 然而在上述工艺中,在软板区对应的覆盖膜上贴完屏蔽膜后,受软硬结合区高低差的影响,在真空压合之前,还需使用合适尺寸及厚度的工具板对屏蔽膜进行按压,而这将导致真空压合作业的操作较复杂,且加工时易受真空压合设备气囊挤压力的影响出现软板微裂纹的缺陷。另外,在铣槽、控深、开盖后,再进行屏蔽膜的贴合,也易导致铣槽、控深、开盖过程中产生的残留物对屏蔽膜造成外观缺陷。

[0005] 本申请提供了一种软硬结合板的加工方法及软硬结合板,以解决现有技术的软硬结合板的加工方法易导致软板微裂纹的缺陷,以及铣槽、控深、开盖过程中产生的残留物对屏蔽膜造成外观缺陷的问题。

[0006] 为解决上述技术问题,本申请采用的一个技术方案是:提供一种软硬结合板的加工方法,其中,该软硬结合板的加工方法包括:提供第一柔性板,在第一柔性板的相对两侧面上分别形成第一覆铜板;在每一第一覆铜板上分别形成覆盖膜;在每一覆盖膜上分别形成屏蔽膜;在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接;在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片;在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔。

[0007] 其中,在每一覆盖膜上分别形成屏蔽膜的步骤之后,在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接的步骤之前还包括:对叠层设置的第一柔性板、第一覆铜板、覆盖膜以及屏蔽膜进行真空压合。

[0008] 其中,对叠层设置的第一柔性板、第一覆铜板、覆盖膜以及屏蔽膜进行真空压合的步骤之后,在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接的步骤之前还包括:去除屏蔽膜背离第一覆铜板一侧的离型膜。

[0009] 其中,去除屏蔽膜背离第一覆铜板一侧的离型膜的步骤之后,在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接的步骤之前还包括:在每一屏蔽膜上形成高温胶带;在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片的步骤包括:在高温胶带和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片。

[0010] 其中,在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔的步骤包括:在叠层设置的高温胶带、至少一个第二覆铜板以及至少一个第二半固化片上对应形成显露屏蔽膜的通孔。

[0011] 其中,在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片的步骤之后,在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔的步骤之前,还包括:对第一半固化片、屏蔽膜、至少一个第二覆铜板以及至少一个第二半固化片进行层压。

[0012] 其中,在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔的步骤包括:正对屏蔽膜对叠层设置的至少一个第二覆铜板和至少一个第二半固化片进行控深切割,以显露出屏蔽膜。

[0013] 其中,在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔的步骤之后,还包括:在叠层设置的至少一个第二覆铜板和至少一个第二半固化片中最外层的相对两个第二覆铜板上分别形成阻焊层。

[0014] 其中,第一半固化片的厚度等于覆盖膜和屏蔽膜的厚度之和。

[0015] 为解决上述技术问题,本申请采用的又一个技术方案是:提供一种软硬结合板,其中,该软硬结合板是通过如上任一项的软硬结合板的加工方法得到。

[0016] 本申请的有益效果是:区别于现有技术的情况,本申请中的软硬结合板的加工方法在第一柔性板的相对两侧面上分别形成第一覆铜板后,具体是先在每一第一覆铜板上分别依次形成覆盖膜和屏蔽膜后,再在每一第一覆铜板上形成第一半固化片,并在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,且使每相邻两个第二覆铜板之间对应形成有一个第二半固化片,因此,有效避免了在软硬板存在高低差的情况下,在覆盖膜上贴屏蔽膜,也便不需要借助于工具板对屏蔽膜进行挤压,从而有效避免了加工过程中软板微裂纹缺陷的产生。另外,在已将屏蔽膜贴合至覆盖膜上后,再在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔,也避免了形成该通孔的工艺过程中产生的残留物进入到覆盖膜和屏蔽膜之间,而对屏蔽膜造成外观缺陷。

[0021] 为使本申请解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本申请实施例的技术方案作进一步的详细描述。

[0022] 在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

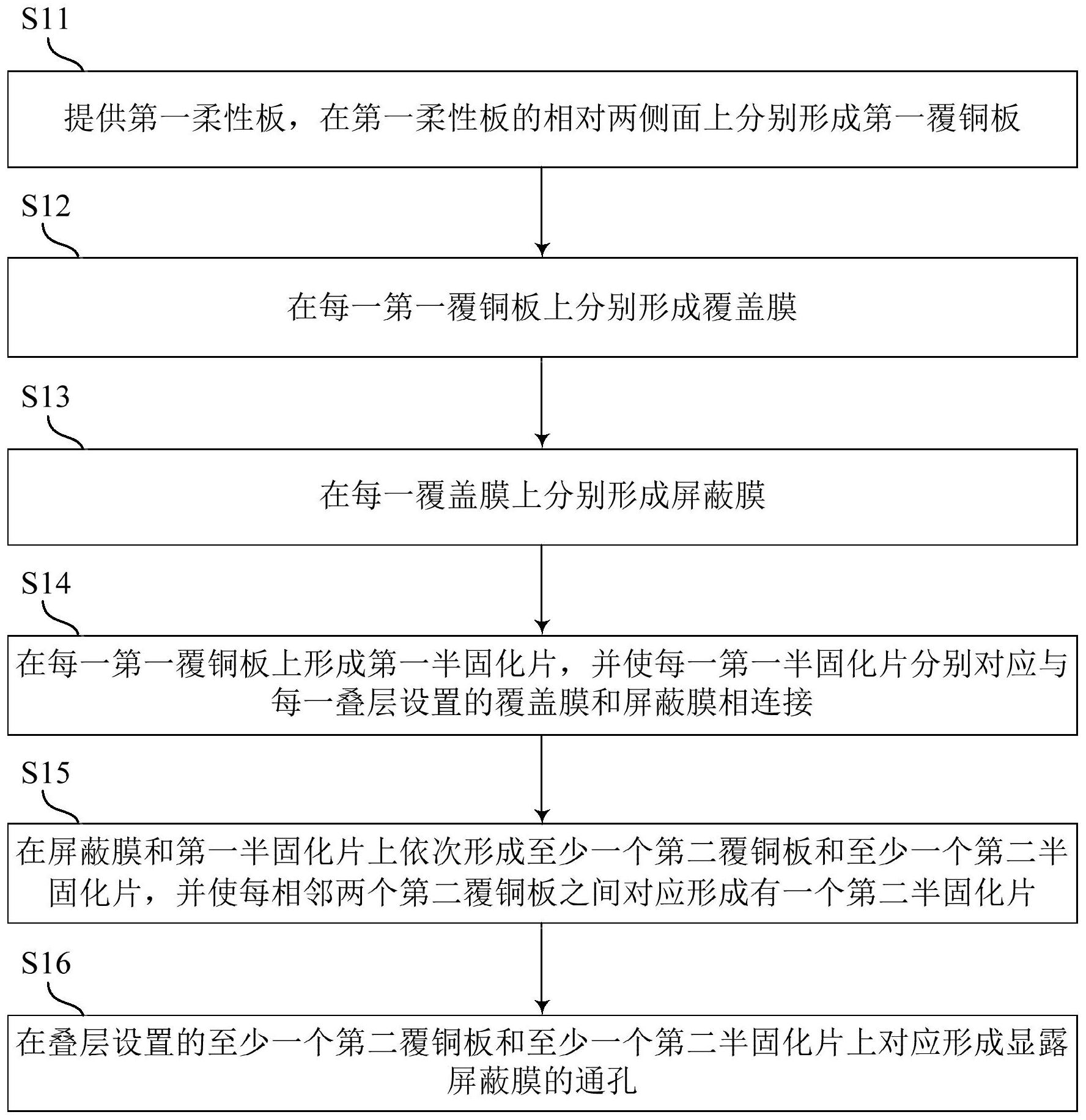

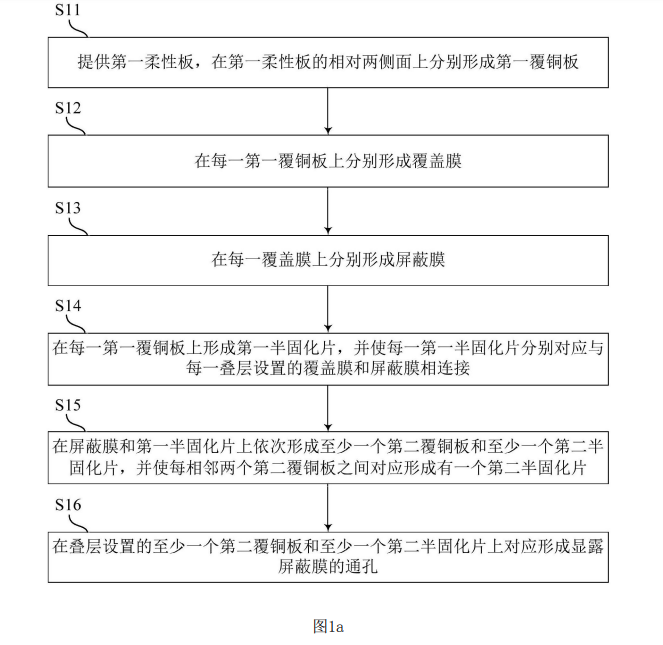

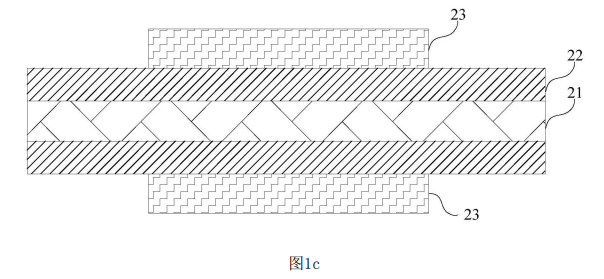

[0023] 请参阅图1a,图1a是本申请软硬结合板的加工方法第一实施例的流程示意图。本实施例包括如下步骤:

[0024] S11:提供第一柔性板,在第一柔性板的相对两侧面上分别形成第一覆铜板。

[0025] 具体地,如图1b所示,在第一柔性板21的相对两侧面上分别贴设对应提供的两个第一覆铜板22,或在第一柔性板21的相对两侧面上分别依次制做得到两个第一覆铜板22。

[0026] 可理解的是,该第一柔性板21具体可以是一张柔性板,也可以是多张柔性板相叠加,并压合后得到,且每相邻两张柔性板之间还夹设有一绝缘层,本申请对此不做限定。

[0027] 其中,第一覆铜板22具体为硬质电路基板,且在一实施例中,在将两个第一覆铜板22与第一柔性板21叠层设置后,还需对其进行层压,以使其形成为一个不易分散的整体。

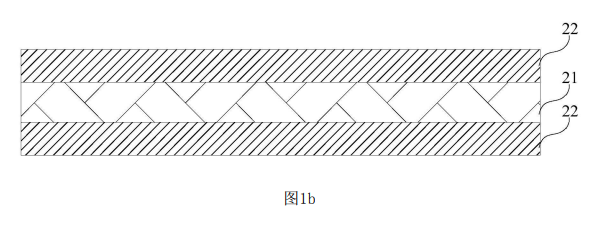

[0028] S12:在每一第一覆铜板上分别形成覆盖膜。

[0029] 进一步地,如图1c所示,依次在每一第一覆铜板22上分别对应贴设一覆盖膜23,以通过覆盖膜23隔绝第一覆铜板22与外界的接触,而起到表面绝缘作用。

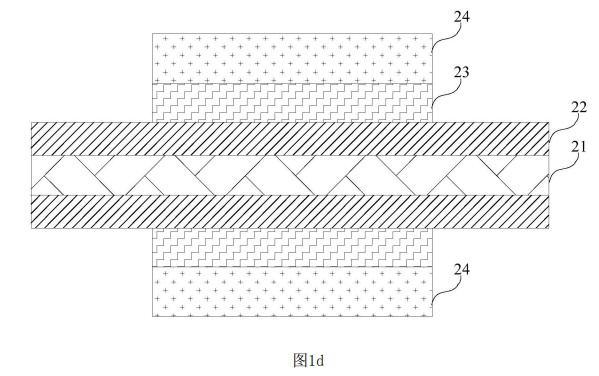

[0030] S13:在每一覆盖膜上分别形成屏蔽膜。

[0031] 具体地,如图1d所示,进一步在每一覆盖膜23上分别对应贴设一屏蔽膜24。

[0032] 需说明的是,该屏蔽膜24具体可以是电磁屏蔽膜24,以能够保护最终制得的软硬结合板的内层线路不受外界(强电磁区或易受干扰区)干扰。

[0033] S14:在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接。

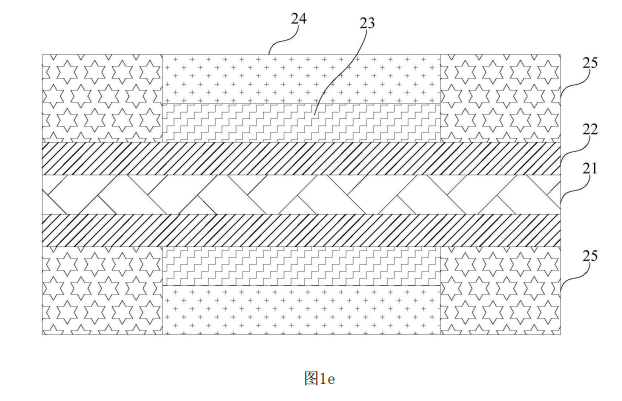

[0034] 进一步地,如图1e所示,在每一第一覆铜板22上未设置覆盖膜23的位置区域对应贴设,或制做第一半固化片25,并使其中的每一第一半固化片25分别对应与每一叠层设置的覆盖膜23和屏蔽膜24相连接。

[0035] 可理解的是,第一半固化片25具体是与叠层设置的覆盖膜23和屏蔽膜24同层设置,也即第一半固化片25和覆盖膜23具体是对应贴设在第一覆铜板22的同一侧面上。

[0036] S15:在屏蔽膜和第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片。

[0037] 可理解的是,在一实施例中,第一半固化片25的厚度具体可以等于覆盖膜23和屏蔽膜24的厚度之和,也即第一半固化片25和屏蔽膜24背离第一覆铜板22的一侧具体可以位于同一平面,且该第一半固化片25具体可以是由一片半固化片构成,也可以由两片半固化片叠层得到。

[0038] 而在其他实施例中,第一半固化片25的厚度还可以小于或大于覆盖膜23和屏蔽膜24的厚度之和,而至少一个第二覆铜板和至少一个第二半固化片具体是依次形成在屏蔽膜24或第一半固化片25上,本申请对此不做限定。

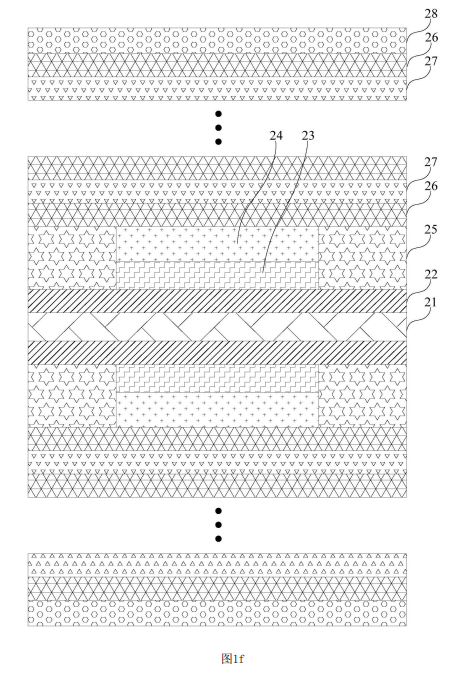

[0039] 具体地,如图1f所示,在第一半固化片25的厚度等于覆盖膜23和屏蔽膜24的厚度之和时,进一步在屏蔽膜24和第一半固化片25上依次形成至少一个第二覆铜板26和至少一个第二半固化片27,并使每相邻两个第二覆铜板26之间对应形成有一个第二半固化片27,也即每一第二半固化片27的相对两侧均对应叠层的是第二覆铜板26,以能够基于第一柔性板21、第一覆铜板22以及第二覆铜板26对应实现预先设计的线路逻辑。

[0040] S16:在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔。

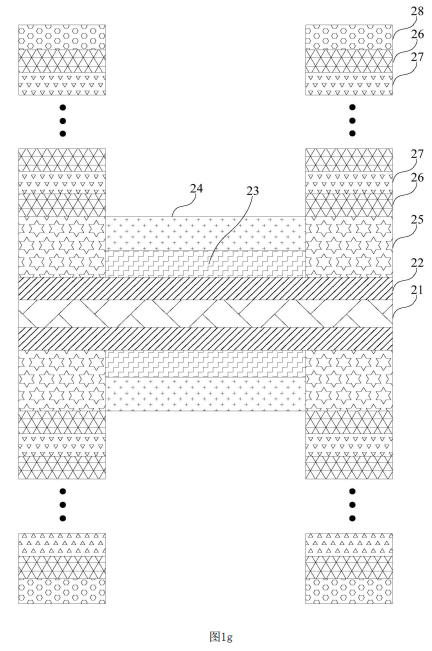

[0041] 具体地,如图1g所示,在叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27上形成能够对应显露屏蔽膜24的通孔,比如,正对屏蔽膜24对叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27依次进行铣槽、控深切割以及开盖,直至显露出屏蔽膜24。

[0042] 可选地,第二覆铜板26的数量可以是1个、2个或5个等任一合理的数量,而第二半固化片27的数量也可以对应是1个、2个或5个等任一合理的数量,且在第二覆铜板26的数量为1个时,该第二半固化片27的数量还可以是0个,具体可以由用户根据实际需要进行合理设定,本申请对此不做限定。

[0043] 进一步地,在一实施例中,上述S12之后,S13之前具体还可以包括:在每一覆盖膜23上分别形成导电胶层。

[0044] 可理解的是,屏蔽膜24具体是通过导电胶与覆盖膜23实现连接,因而在覆盖膜23上形成屏蔽膜24之前,还需对应在每一覆盖膜23上涂布一层导电胶层(图未示出),以实现二者粘接。

[0045] 进一步地,在一实施例中,上述S13之后,S14之前具体还可以包括:对叠层设置的第一柔性板21、第一覆铜板22、覆盖膜23以及屏蔽膜24进行真空压合。

[0046] 可理解的是,在将第一柔性板21、第一覆铜板22、覆盖膜23以及屏蔽膜24叠层设置后,还需对其进行层压,比如,对其进行真空压合或其他任一合理的层压工艺,以使其形成为一个不易分散的整体。

[0047] 在一实施例中,该屏蔽膜24背离第一覆铜板22的一侧具体还包括有一层离型膜(图未示出),而在对叠层设置的第一柔性板21、第一覆铜板22、覆盖膜23以及屏蔽膜24进行真空压合后,还需对应去除屏蔽膜24背离第一覆铜板22一侧的离型膜,以方便后续进一步在屏蔽膜24上进行配板。

[0048] 需说明的是,离型膜是指薄膜表面能有区分的薄膜,离型膜与特定的材料在有限的条件下接触后不具有粘性,或轻微的粘性。

[0049] 进一步地,在一实施例中,上述S16具体还可以包括:正对屏蔽膜24对叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27进行控深切割,以显露出屏蔽膜24。

[0050] 可理解的是,在正对屏蔽膜24由叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27的最外侧进行控深切割,并使相应切割深度等于叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27的厚度之和,以对应显露出屏蔽膜24。

[0051] 进一步地,在一实施例中,上述S16之后,具体还可以包括:在叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27中最外层的相对两个第二覆铜板26上分别形成阻焊层28。

[0052] 可理解的是,为实现对制做完成的软硬结合板的最外侧进行防护,并隔绝第二覆铜板26与外界的接触,而起到表面绝缘作用,在叠层设置至少一个第二覆铜板26和至少一个第二半固化片27后,还需对应在其中最外层的相对两个第二覆铜板26上分别形成一阻焊层28。

[0053] 在一实施例中,如图图1g所示,在该阻焊层28还可以对应形成至少一个焊盘,以进而能够通过该焊盘使软硬结合板的内层线路层与外部器件或电子设备实现电连接。

[0054] 上述方案,通过先在每一第一覆铜板22上分别依次形成覆盖膜23和屏蔽膜24后,再在每一第一覆铜板22上形成第一半固化片25,并在屏蔽膜24和/或第一半固化片25上依次形成至少一个第二覆铜板26和至少一个第二半固化片27,且使每相邻两个第二覆铜板26之间对应形成有一个第二半固化片27,因此,有效避免了在软、硬板存在高低差的情况下,在覆盖膜23上贴屏蔽膜24,也便不需要借助于工具板对屏蔽膜24进行挤压,从而有效避免了加工过程中软板微裂纹缺陷的产生。另外,在已将屏蔽膜24贴合至覆盖膜23上后,再在叠层设置的至少一个第二覆铜板26和至少一个第二半固化片27上对应形成显露屏蔽膜24的通孔,也避免了形成该通孔的工艺过程中产生的残留物进入到覆盖膜23和屏蔽膜24之间,而对屏蔽膜24造成外观缺陷。

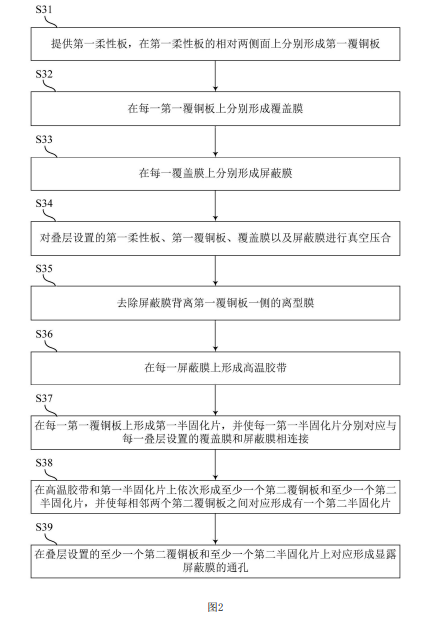

[0055] 请参阅图2,图2是本申请软硬结合板的加工方法第二实施例的流程示意图。本实施例的软硬结合板的加工方法是图1a中的软硬结合板的加工方法的一细化实施例的流程示意图,本实施例包括如下步骤:

[0056] S31:提供第一柔性板,在第一柔性板的相对两侧面上分别形成第一覆铜板。

[0057] S32:在每一第一覆铜板上分别形成覆盖膜。

[0058] S33:在每一覆盖膜上分别形成屏蔽膜。

[0059] 其中,S31、S32以及S33与图1a中的S11、S12以及S13相同,具体请参阅S11、S12以及S13及其相关的文字描述,在此不再赘述。

[0060] S34:对叠层设置的第一柔性板、第一覆铜板、覆盖膜以及屏蔽膜进行真空压合。

[0061] 具体地,在将第一柔性板、第一覆铜板、覆盖膜以及屏蔽膜叠层设置后,对其进行层压,比如,对其进行真空压合或其他任一合理的层压工艺,以使其形成为一个不易分散的整体。

[0062] S35:去除屏蔽膜背离第一覆铜板一侧的离型膜。

[0063] 可理解的是,屏蔽膜背离第一覆铜板的一侧通常还包括有一层离型膜,而在对叠层设置的第一柔性板、第一覆铜板、覆盖膜以及屏蔽膜进行真空压合后,还需对应去除屏蔽膜背离第一覆铜板一侧的离型膜,以方便后续进一步在屏蔽膜上进行配板。

[0064] S36:在每一屏蔽膜上形成高温胶带。

[0065] 可理解的是,为保证后续配板过程中,屏蔽膜能够更有效的与第二覆铜板实现粘接,在去除屏蔽膜上的离型膜后,还需进一步在每一屏蔽膜上贴设一高温胶带。

[0066] S37:在每一第一覆铜板上形成第一半固化片,并使每一第一半固化片分别对应与每一叠层设置的覆盖膜和屏蔽膜相连接。

[0067] 其中,S37与图1a中的S14相同,具体请参阅S14及其相关的文字描述,在此不再赘述。

[0068] S38:在高温胶带和第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片。

[0069] 具体地,在高温胶带和/或第一半固化片上依次叠加至少一个第二覆铜板和至少一个第二半固化片,并使每相邻两个第二覆铜板之间对应形成有一个第二半固化片后,以进行层压。

[0070] S39:在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔。

[0071] 其中,S39与图1a中的S16相同,具体请参阅S16及其相关的文字描述,在此不再赘述。

[0072] 基于总的发明构思,本申请还提供了一种电路板,其中,该电路板是通过如上任一项所述的电路板的加工方法得到。

[0073] 区别于现有技术的情况,本申请中的软硬结合板的加工方法在第一柔性板的相对两侧面上分别形成第一覆铜板后,具体是先在每一第一覆铜板上分别依次形成覆盖膜和屏蔽膜后,再在每一第一覆铜板上形成第一半固化片,并在屏蔽膜和/或第一半固化片上依次形成至少一个第二覆铜板和至少一个第二半固化片,且使每相邻两个第二覆铜板之间对应形成有一个第二半固化片,因此,有效避免了在软硬板存在高低差的情况下,在覆盖膜上贴屏蔽膜,也便不需要借助于工具板对屏蔽膜进行挤压,从而有效避免了加工过程中软板微裂纹缺陷的产生。另外,在已将屏蔽膜贴合至覆盖膜上后,再在叠层设置的至少一个第二覆铜板和至少一个第二半固化片上对应形成显露屏蔽膜的通孔,也避免了形成该通孔的工艺过程中产生的残留物进入到覆盖膜和屏蔽膜之间,而对屏蔽膜造成外观缺陷。

[0074] 以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

[0017] 为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

[0018] 图1a是本申请软硬结合板的加工方法第一实施例的流程示意图;

[0019] 图1b-图1g是图1a中S11-S16对应的一实施方式的结构示意图;

[0020] 图2是本申请软硬结合板的加工方法第二实施例的流程示意图。

信息来源:国知局

下一页: 多层软硬结合线路板制造解决方案