![]()

点击数:2435 发布时间:2023-10-11

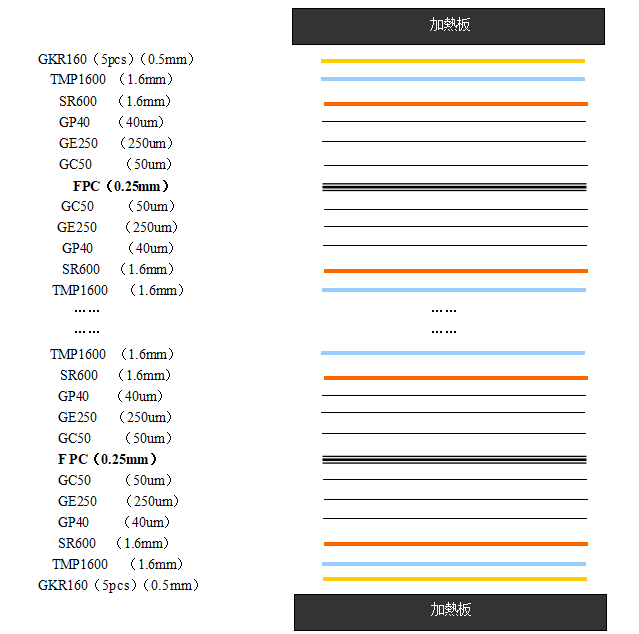

软硬结合板产品叠合后每层厚度为 7.33mm,叠板层数为 10 层,厚度为 73.3mm,再计算每开口上下两层总计 10 张牛皮纸的厚度 1.0mm,每开口的厚度总计为:74.3mm。每开口放置产品层数依照开口高度而定。

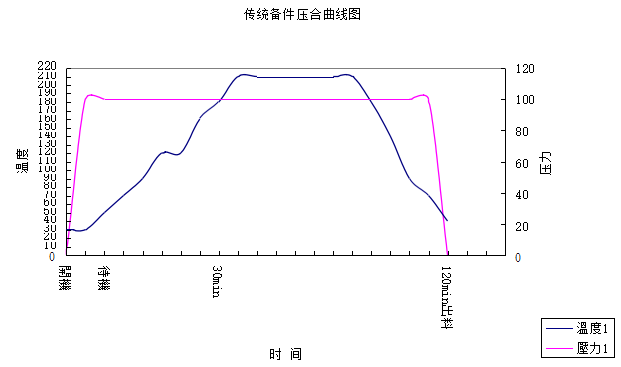

1、建议压合温度:预压 160℃、成型 210℃、冷却 40℃;

2、建议压合压力:100kg/㎝ 2 。

3、建议压合时间:预压 30 分钟、成型恒温恒压 60 分钟、冷却 30 分钟,合计 120分钟。

刚柔结合板FPCB备件压合曲线图

a、硅胶膜﹑纸板等辅材不堪使用 b、钢板不平整

c、保护膜过期

d、参数设定有误,如压力偏大预压时间过短。 e、排版方式有误

a、辅材不清洁

b、特氟龙放置问题

a、瞬间压力过大

b、补强板太厚

c、补强板假贴不牢(研磨品质不好)

a、辅材阻胶性不足

b、保护膜毛边较严重

c、参数及其排版方式有误,如快压压力过大。

a、压合方式错误

b、收缩率计算有误

1、压合后须平整、不可有皱折﹑压伤﹑气泡﹑卷曲等现象。

2、线路不可有因压合之影响而被拉扯断裂之情形。

3、覆盖膜(Coverlay)或补强板须完全密合,以手轻剥不可有被剥起之现象。

1、气泡

A.材料的搭配方式;

B.材料过期;

C.材料的存放条件;

D.压合机的平整性,压力不平衡,设备问题,较正或换托盘, E.辅助材料的选项用。

2、板翘:材料的搭配非同一类,设备的压力不一样(用感色线测设备),半年较正一次。

3、尺寸涨缩:与压机的压力有关,受力不均,和温度的升降有关(慢升慢降),一般来说传统压合的尺寸涨缩较大,快速压合的方式尺寸涨缩较小。

4、溢胶量::超过露铜面积的 75%,跟原材料有关(IPC 标准为 0.3mm,工厂标准为0.2mm-0.15mm),和制程相关(压力不平衡),材料的通用性,压合性和保存期是决定溢胶量的要点。

5、摺痕:特氟龙折合(设备)。

缺陷 | 原因 | 解决方法 |

玻璃布纹显露 | 树脂流动度过高;预压压力偏高; 加高压实际不恰当; 半固化片树脂含量低,凝胶时间长。 | 降低温度或压力;降低预压压力; 根据树脂流动状况调整加高压时机。 |

气泡 | 预压压力偏低; 预压温度偏高和时间过长; 树脂动态粘度高,加高压时间太迟;挥发物含量偏高; 粘合表面不清洁; 树脂流动性差;板温偏低。 | 提高预压压力; 降低初始温度及缩短预压时间; 对照时间—流动性关系曲线,令压力、温度和流动性三者协调; 更换合格的半固化片;加强清洁处理操作; 检查加热器,调整热盘温度。 |

分层(或受热冲击后分层) | 内层湿度或挥发物含量过高;内层表面受污染; 氧化层表面呈碱性,或有亚氯酸盐残留物; 黑氧化层结晶不良; 黑氧化层处理未形成足够表面积。 | 烘锔内层去湿; 改善操作,避免污染粘合面; 加强氧化处理后清洗,监测水洗的 PH 值;缩短氧化时间,调整药水浓度或温度; 增强微蚀以改善表面状态。 |

翘曲 | 内层结构非对称; 压合固化时间不足; 半固化片或内层板的经纬方向不一致; 使用了不同厂商的内层板或半固化片; 其涨缩情况不一致; | 力求设计内层图形和层压中半固化片的对 称放置; 保证固化时间; 保证板料及半固化片经纬方向一致;使用同一厂商提供的物料。 |

层间错位 | 内层板料的热膨胀及热收缩;树脂流动度高。 | 控制半固化片特性;内层板料进行锔板; 选用尺寸稳定性好的内层板料及半固化片。 |

板厚偏差过大 | 各层制板其累加厚度差大; 热盘及分隔钢板平行度差。 | 选用高质量内层板料; 选用合适半固化片; 调整热盘或分隔钢板的平行度。 |

板缩不受控 | 内层板料的热膨胀及热收缩; 内层板料或半固化片经纬方向不一致或使用了不同厂商的物料; 压板时的升温率或降温率太大。 | 控制物料的特性; 保证板料及半固化片经纬方向一致,最好是来自同一供应商同一批次物料; 调整压板程序。 |

上一页: 软硬结合板材料介绍

下一页: 柔性PCB电路板FPC介绍