![]()

点击数:1814 发布时间:2023-10-10

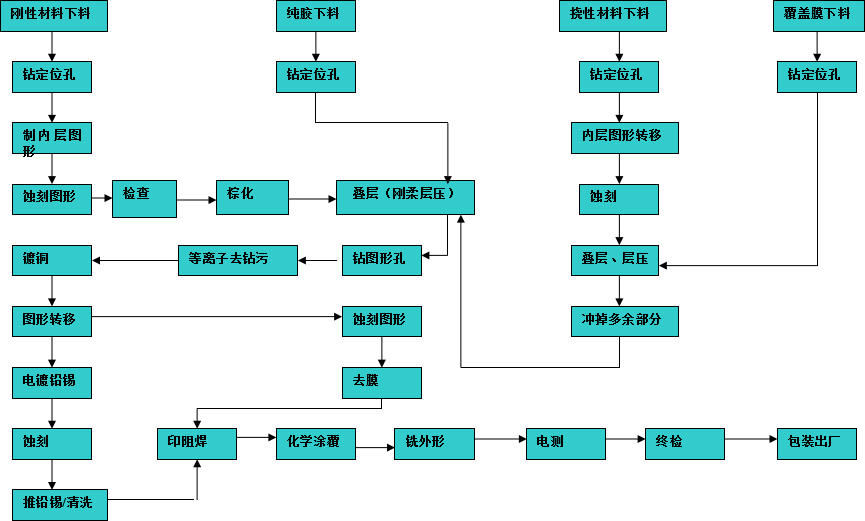

由于软板和硬板的结构及用材不同,造成两者之间的尺寸涨缩差异明显,因此选择合适的材料是非常关键的,目的主要是保证对位良好。

刚性板部分选择:硬板尺寸涨缩不大,一般选材没有明确要求。

柔性板部分选材:选择尺寸涨缩较小的基材和覆盖膜,一般考虑较硬的PI制造的材料,也有直接使用无胶基材进行生产的。

粘结材料选择:一般选择纯胶膜或者不流动PP进行压制,纯胶膜不宜使用丙烯酸胶系,因为其涨缩偏大和耐热性不良,纯胶膜和不流动PP目前都有使用,主要依据生产的板子及具体情况而定。

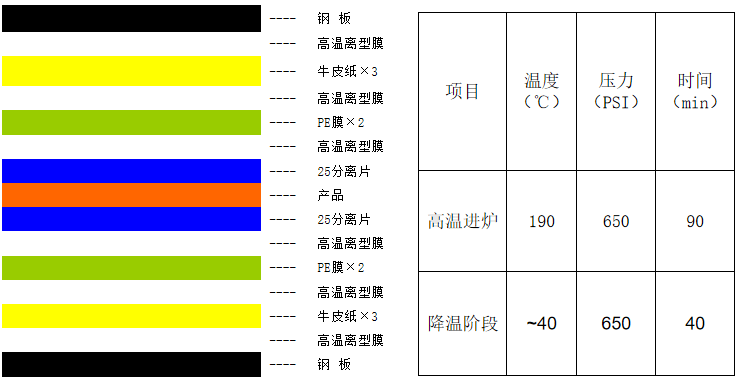

纯粹的刚性板或者柔性板压制已经非常成熟,但是刚柔结合板结合部位的压制目前还是各厂家的一个难点,下面介绍几个注意要点。

1、需要使用真空传压机:保证持续压力温度下材料的良好贴合以及粘结材料的良好流动和排气;

2、合适的覆型材料:太软的覆型材料压出的板子金属面容易显现线路及布纹,影响外观;太硬的覆型材料容易造成局部欠压,产生微气泡;

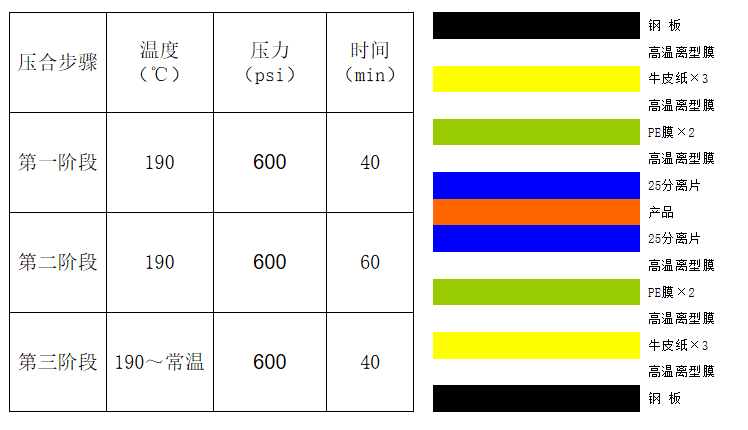

典型的叠板结构和压板参数

刚挠结合板排气及覆型是矛盾有需要同时克服的问题,因此试验验证一步程序往往可以取得更好的效果。

在刚挠印制板中,由于孔壁(纯胶膜和粘结片)上镀层结合力差,在经受热冲击时,易造成镀层与孔壁分离,所以孔壁除了要求彻底去除钻污外,还要求有20μm左右的凹蚀,以使内层铜环与电镀铜呈可靠性更高的三点接触,大大提高金属化孔的耐热冲击性。由于聚酰亚胺不耐强碱,因此单纯的强碱性的高锰酸钾去钻污根本不适用于挠性和刚挠印制板 。

一般软硬结合板的钻污要采用等离子清洗工艺去除。

挠性印制板的外形加工一般采用专用冲膜冲。

刚挠印制板则要在铣床上铣外形,主要应注意挠性部分,因为挠性部分易于扭曲而造成铣出的外形参差不齐和粗糙。可以在挠性窗口的上下垫入与刚性外层厚度一致的垫片,并且在铣外形时压紧,就可以确保铣出光洁而且均匀的外形边缘 。

FCCL单双面板:要求尺寸涨缩绝对值小且波动小。

①覆铜FR-4:具有一定硬度;

②PP(不流动)+Cu:由于压合过程中要求流动性不能太大,一般要选择不流动PP

③RCC(不流动):一般对于希望做到更薄,且并不要求硬度很高。

FCCL介绍

项目 | 单面 | 双面 | 覆盖膜 | |

规格 | 铜箔 | 电解/压延: 12~35um | ---- | |

PI | 0.4~2mil | |||

胶层 | 6~25um | 10~50um | ||

剥离强度 | ≥1.5N/mm | ≥1.0N/mm | ||

耐焊性 | 300℃/30S | |||

阻燃性 | V-0 | |||

Tg | 50℃左右 | |||

吸水率 | 0.4%左右 | |||

耐化学性 | >80% | |||

耐变色 | 优良 | |||

其他性能 | 和同行相比处于中等偏上水平 | |||

PP对比介绍

项目 | 普通PP | 不流动PP |

厚度范围 | 0.05~0.22mm | 0.05~0.13mm |

Tg | 125~210℃ | 125~170℃ |

溢胶量 (流动性) | ≥2mm | ≤0.5mm |

压板要求 | 流胶填充 | 覆型填充 |

储存 | 冷库储存 | 普通条件即可 |

粉尘 | 有 | 无 |

RCC对比介绍

项目 | 普通RCC | 不流动RCC |

厚度范围 | 相当 | |

溢胶量 (流动性) | ≥2mm | ≤0.5mm |

压板要求 | 流胶填充 | 覆型填充 |

粉尘 | 有 | 无 |

储存 | 无明确要求 | |

棕化:由于需要再次压合,因此如果使用使用到PP及RCC的一定需要做棕化处理。

目前刚挠结合板的粘结材料有三种选择,分别是纯胶膜、不流动PP、不流动RCC。

纯胶膜市面上存在环氧系列及丙烯酸系列,在性能及加工上略有差异。

不流动PP目前只有环氧胶系产品,在使用上和纯胶膜有较大差异。

不流动RCC同时提供了粘结层和外层铜箔,更加适合做HDI板子。

两种材料在应用及加工性能上各用特点,个人情况也可以替换使用。

纯胶膜对比介绍

胶系类型 | 环氧树脂 | 丙烯酸树脂 |

触黏性 | 有或弱 | 有 |

耐变色 | 良 | 弱 |

储存环境 | <10℃ | 常温 |

抗吸湿 | 强 | 弱 |

储存期 | 3个月 | 半年以上 |

耐离子迁移 | 好 | 差 |

耐热性 | 良 | 弱 |

相似内容 | 结合力、压板参数、其他加工 | |

纯胶膜和不流动PP介绍

类别 | 不流动PP | 纯胶膜 | 不流动RCC |

绝缘层厚度 | 50um以上 | 13~50um | 30~80um |

压合方式 | 真空传压 | 传压或快压 | 真空传压 |

叠板要求 | 覆型+排气 | 覆型 | 覆型+排气 |

耐热性 | 相当 | ||

触粘性 | 无 | 有 | 无 |

加工性 | 弱 | 好 | 弱 |

假贴方式 | 铆钉定位 | 点焊即可 | 铆钉定位 |

抗吸湿 | 好 | 弱 | 良 |

刚性 | 大 | 小 | 中 |

环氧纯胶膜-基本性能

性能项目 | 试验处理 条件 | 单位 | 性能数据 | ||

IPC标准值 | 典型值 | ||||

SF302B 13 | SF302B 25 | ||||

溢胶量 | A | mm | - | <0.15 | <0.20 |

剥离强度 | A | N/mm | ≥0.7 | 0.9 | 1.1 |

288℃,5s | ≥0.5 | 0.8 | 1.0 | ||

热应力 | 300℃,10s | - | - | 无分层、无起泡 | |

耐化学性 (剥离强度保持率) | 暴露 化学品后 | % | ≥80 | >90 | >90 |

说明:剥离强度为与压延铜箔光面和PI膜压合再固化后测试;溢胶量可以根据客户需要可以做适当调整。

预贴:预贴时注意使用定位工具的温度及时间,以防止将离形膜熔掉而影响胶结块导致压合效果;最好不要超过250℃/3S。同时预贴前须将保护胶层的离形纸剥起并撕离,不可去剥及撕离形膜,且撕纸的速度不宜过快,以免胶层从离形膜上分层,影响胶层转移的品质;撕掉离型纸后胶会留在化有条纹的离型膜上。

胶转移:将胶层转移时建议使用假压机或使用导热性好的0.2-0.3mm的FR-4光板作为夹板过塑。建议过塑温度为110℃~150℃(依产品类型而定)。必须保证与胶层接触的PI面(或FR-4光面)干净,清洁,避免表面有污渍或残留药水而影响与纯胶的结合力。

压合步骤 | 温度 (℃) | 压力 (Kg/cm2) | 时间 (min) | 叠板方式 |

第一阶段 | 常温~175 | 10 | 35 | 钢板 高温离型膜 敷形材料 分离片 产品 分离片 硅橡胶 钢板 |

第二阶段 | 175 | 40 | 60~90 | |

第三阶段 | 175~常温 | 40 | 35 |

存放:纯胶膜应密封包装在温度<10℃下、无紫外光照射的环境下,在此条件下可存放3个月;若密封包装存放在普通空调环境下(温度<23℃、湿度<60%),建议在20天内用完。

解冻:如果从较低温的存放空间搬到温度较高的生产空间,需以原包装形式在使用空间放置回温一段时间(一般4小时以上,根据两空间温差大小的不同而不同),待温度平衡后再打开保鲜膜,以避免产品表面出现冷凝水而受潮,影响覆盖膜的使用质量 。

使用:覆盖膜在常温或者空调环境下打开包装后请务必尽快使用,以免由于储存条件不当造成吸潮、溢胶量变化等可能带来的不良缺陷;超过3天,必须复检指标合格再使用。

1、半固化片的树脂流动很小

2、优秀的外观质量

3、半固化片柔韧且几乎不掉粉/

4、耐热性良好适用于多层刚挠结合和阶梯板

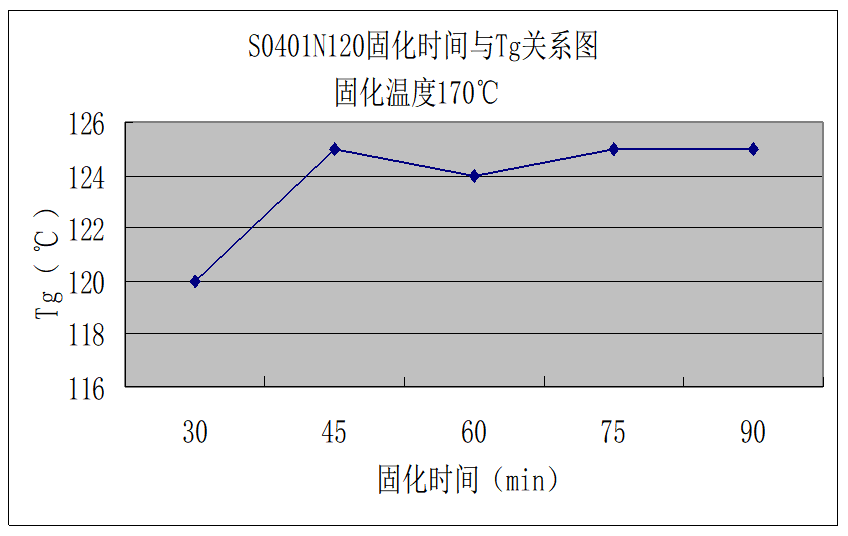

以下所列不流动PP资料以生益S0401N120系列1080PP为例

不流动PP-基本性能

项目 | 测试条件 | 单位 | 典型值 |

溢胶量 | 180℃/200PSI/60Sec | mm | 0.3 |

挥发份 | 160℃/10Min | % | 0.5 |

树脂含量 | - | % | 64 |

Tg | DSC | ℃ | 125 |

Td | TGA | ℃ | 315 |

T288 | TMA | Min | 3 |

T260 | TMA | Min | 30 |

剥离强度 (35μm Cu) | After 10Sec@288℃ | N/mm | 2.1 |

剥离强度 (25μm PI) | After 10Sec@288℃ | N/mm | 0.8 |

阻燃性 | C-24/23/50 | - | V-0 |

E-24/125+des | |||

热应力 (浸锡) | 30Sec@260℃ | - | Pass |

30Sec@288℃ | - | Pass | |

耐化学性 | 2mol/l NaOH | - | Pass |

2mol/l HCl | - | Pass |

不流动PP-不同界面结合力

剥离强度(N/mm) | ||

铜箔光面 (1OZ) | 传压 | 0.80 |

快压 | 0.40 | |

铜箔毛面 (1OZ) | 传压 | 2.00 |

快压 | 1.80 | |

PI (25u) | 传压 | 1.10 |

快压 | 0.80 | |

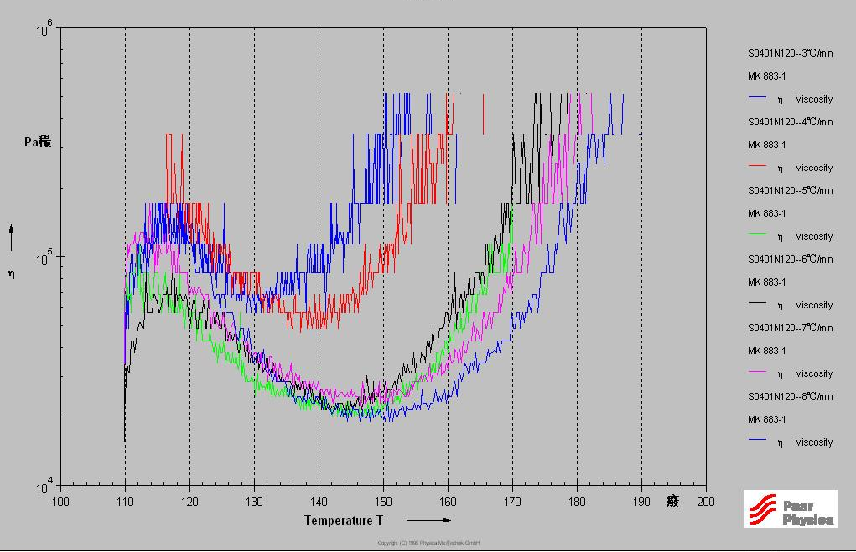

不流动PP-熔融黏度曲线

固化条件

对比

型号 | 溢胶量(mm) | Tg(℃) | 剥离强度1OZ,(N/mm) | 阻燃性 |

I | 0.25-2.5 | 110 | 1.6 | HB |

A | 0.75-2.0 | 130 | 1.6 | V-0 |

S0401N120 | 0.2-0.8 | 125 | 2.0 | V-0 |

不流动PP-压合参数

具体参照普通RCC,只是流动性有差异,其他一样。

上一页: 软硬结合板FPCB线路板制作流程中要求、问题及对策

下一页: 软硬结合板传统压合工艺