![]()

点击数:1384 发布时间:2023-08-28

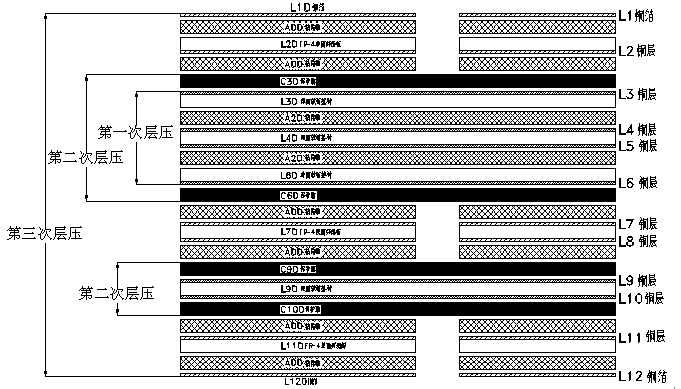

软硬结合印制板是指在一块印制板上包含有一个或多个刚性区和一个或多个挠性区的印制线路板。它可分为有增强层的挠性板及刚挠结合多层板等不同类型。下图为一个十二层软硬结合板结构图:

俗话说:“工欲善其事,必先利其器”,所以在考虑一个软硬结合板的设计及生产工艺时,做好充分的准备是非常重要的,但这需要一定专业知识以及对所需物料特性的了解,软硬结合板所选用的材料直接影响后续生产工艺及其性能。

挠性板的覆铜材料我司可选用杜邦、台虹、宏仁、新高、律胜等品牌的聚酰亚胺挠性基材,聚酰亚胺是一种具有很好的可挠性,优良的电气性能和耐热的材料,但它具有较大的吸湿性和不耐强碱性。之所以选择无粘接层的基材,是因为介电层与铜箔间的粘接剂多为丙烯酸、聚酯、改性环氧树脂等材料,其中改性环氧树脂粘接剂可挠性较差,聚酯类粘接剂虽可挠性好,但耐热性较差,而丙烯酸粘接剂虽然在耐热性、介电性能以及可挠性方面令人满意,但需考虑其玻璃转化温度(Tg)及压合温度较高(185℃左右),目前也很多工厂采用日系(环氧树脂系列)的基材和粘接剂来生产软硬结合板的。

对于刚性板的选择也有一定的要求, 相配合的树脂体系的刚——挠性板压合后,需避免受热冲击后的翘曲变形。目前也有较多的基材厂商专门针对软硬结合板开发和生产了一些刚性板的材料。

对挠板和硬板之间的粘接剂部分最好采用No flow(低流动)的Prepreg来进行压合,因为其胶流动性小对软硬过渡区域有很大的帮助,不会造成由于溢胶而导致过渡区需返工或者造成功能性上受到影响,目前有很多生产原材料的企都有开发这种PP片而且有很多种规格可以满足结构上的要求, 另外对于客户在ROHS, High Tg, Impedance 等有要求的还需注意原材的特性指标是否可以达到最终的要求,如材料的厚度规格、介电常数、TG值、环保要求等。

软硬结合板的研制是在挠性板及高密度多层刚性板的基础上进行的,在工艺制造方面与刚性板有很多相同的地方,但是,由于软硬结合板材料及其在结构和应用上的特殊性,决定了它从设计要求到制作工艺都有别于普通的刚性板和挠性板,几乎对每一个生产环节都要进行试验、调整,最终优化整个工艺流程和参数。

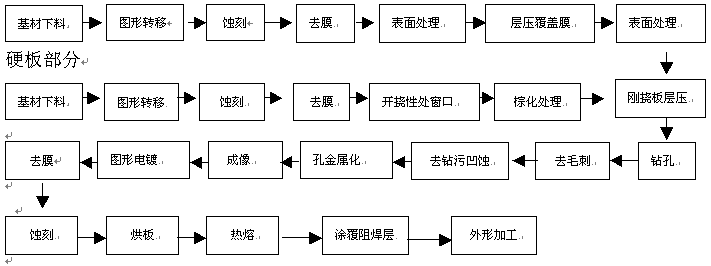

如图为刚柔结合印制板常规工艺流程图。

挠板部分

图形转移在高密度、细线条的印制板中占据非常重要的地位,对挠性线路而言,尤其如此。因为挠性单片既薄又软,给表面处理等操作带来很大困难,而铜箔表面的清洁状态及粗糙程度直接影响抗蚀干膜的贴附及细线条的制作。由于机械擦板对设备要求较高,且不适宜的压力可能造成基材变形、卷折、尺寸伸缩等,操作不易控制,故而我们可以选择使用电解清洗法。这种方法既可保证表面清洁度,同时采用微蚀的方法来保证铜面的粗糙度,有利于0.1mm~0.15mm线宽/间距的线路图形制作。酸性蚀刻除了注意控制蚀刻速率以保证设计要求的线宽、间距外,更要注意防止单片的卷曲、皱折,最好是加辅助的引导板并且关闭设备上的抽风系统。

挠性基材的尺寸稳定性较差,这是因为聚酰亚胺材料有较强的吸潮性,经过湿处理或在不同的温、湿度环境中收缩变形严重,造成多层板的层压对位困难。为了克服这一困难,可采用以下措施:在设计上要考虑对位花斑及靶冲斑的设计,才能保证在冲制对位孔或铆钉孔时的精确度,不至于在叠板时造成层间图形的偏位而导致报废。OPE冲制后定位孔,能消除湿法处理过程中材料伸缩变形带来的误差。

层压后用X—ray对位钻孔,确定偏移量,使钻孔更为精确。针对聚酰亚胺的材料特性及环境特点,参考钻孔偏移量绘制外层底片,提高外层底片与钻孔板的重合度。这样,我们就可以满足层间对位保证0.1mm~0.15mm环宽的要求,保证外层图形转移的精确度。

即使是采用OPE冲制后定位孔,层压前的单片处理对层间对位也有着很大影响。首先,由于聚酰亚胺材料不耐强碱,在强碱溶液中产生溶胀,所以在进行黑、棕化处理的过程中,在强碱性工序如去油,黑、棕化等适当地降低温度、减少时间。由于采用的是无粘接层基材,无须考虑粘接层在碱液中的变化,这种方法还是可行的。其次,氧化处理后的单片烘烤应避免垂直放置,应采取水平烘烤方式,可减少弯曲变形,尽量保持平整。烘烤后尽可能地缩短装模时间,防止单片再次吸潮。

由于挠性单片易变形,层压前平整度较差,加之所用粘接片的树脂流动度大大低于刚性板层压用的半固化片,所以,为使粘接片与单片结合良好并嵌入细密的线条间距中,我们选择使用覆形性较好的材料作为层压衬垫材料,如聚丙烯薄膜、聚四氟乙烯(PTFE)、硅橡胶片等,可提高挠性板的层压质量。试验后认为理想的衬垫材料为硅橡胶材料,即可保证其覆形性又可相对减少被压件尺寸收缩变形。

对于硬板部分在压合的处理主要应注意以下三方面的事项:

一、是不论是基材压合还是单纯的半固化片压合,都要注意玻璃布的经纬方向要一致,压合过程中注意消除热应力,减少翘曲。

二、是硬板应有一定的厚度,因为挠性部分很薄且无玻璃布,受环境及热冲击的影响后,它的变化与刚性部分是有差别的,若刚性部分没有一定的厚度或硬度,这种差别就会表现得很明显,使用过程中就会产生较严重的翘曲变形,影响焊接及使用,若刚性部分具有一定的厚度或硬度,这种差别就可能会显得微不足道,整体的平整度不会同挠性部分的变化而产生变化,可保证焊接及使用,若刚性部分太厚则显得厚重不经济,实验证明0.8~ 1.0mm厚度较为适宜。

三、是对于挠性窗口的处理,通常有先铣切和后铣切的方式来加工,但需根据软硬结合板本身的结构及板厚来进行灵活处理, 如果是先铣切挠性窗口应保证铣切的精确,既不能小了影响焊接也不能大了影响挠曲,可由工程制作好铣切数据,将挠性窗口预先铣切好。如果采用先不铣切挠性窗口,等完成所有前工序最后成型再使用激光切割的方式取下挠性窗口的废料,应注意激光所能切割FR4的深度。

压制参数可参考挠性基材及刚性板压制参数进行适当的综合优化。

软硬结合板的结构复杂,因此确定钻孔的最佳工艺参数对取得良好的孔壁十分重要。为防止内层铜环以及挠性基材的钉头现象,首先要选用锋利的钻头。如果所加工的印制板数量大或加工板内的孔数量多,还要在钻完一定孔数后及时更换钻头。钻头的转速以及进给是最重要的工艺参数。进给太慢时,温度急剧上升产生大量钻污。而进给太快则容易造成断钻头、粘结片以及介质层的撕裂和钉头现象。

其次应根据板厚及最小钻孔孔径来选择钻孔机及优化钻孔参数,目前业内已有可以达到20万转/每分的钻床,对于小孔而言转速越高钻孔的质量越好,同时,盖板、垫板的选择也非常重要,好的盖板、垫板除了起保护板面还起到良好的散热作用,应当注意的是垫板最好用铝箔板或环氧胶木板,不要用纸质垫板,因为纸质垫板较软,容易产生较严重的钻孔毛刺,孔化前去毛刺时容易撕裂或擦坏孔口,给后工序工作带来麻烦,影响板子质量。

实验证明,印制板的钻污水平和厚度随着钻孔时温度的升高而增加,在树脂的玻璃化温度之上增加更快。因而有些制造商曾尝试冷冻法钻孔,通过降低加工板上的温度而达到减小钻污的效果。具体做法是:先将刚柔结合印制板在低温下(放入冷库或冰箱中)冷冻数小时,取出后在冷气保温条件下钻孔。采用这种方法钻的孔,只有少许钻污,效果十分明显。

还有一点应该注意的是,虽然我们在湿法处理、冲制OPE孔,层压对位等方面做了大量的工作以保证层间对位精度,但是,由于聚酰亚胺材料本身受湿热影响较大,不可避免地会产生不确定的层间偏差及板间偏差。所以,钻孔前应以X—ray对位钻小孔,确定不同板子的不同的涨缩量,参照该涨缩量进行数据校正,确保钻孔精确有效。同时,该偏移量交至工程部处理菲林的缩放,参考绘制外层底片,保证外层图形转移的对位精确。

软硬结合板的孔内沾污以聚酰亚胺树脂、环氧玻纤、环氧树脂为主。挠性聚酰亚胺树脂对浓硫酸溶液显惰性,而在强碱性的高锰酸钾溶液中又会产生溶胀,所以,常规的湿法去沾污很难奏效。我们也曾尝试过使用浓硫酸或碱性高锰酸钾溶液去沾污,改变浓度、温度、处理时间等参数,多次试验都没有收到令人满意的效果,于是,我们放弃了传统的湿法化学去沾污,改用等离子体法。

等离子体化学处理系统--等离子体去钻污凹蚀系统,一般由五部分组成:真空腔体、真空泵、RF发生器、微机控制器、原始气体。不同类型等离子体处理设备只是在真空腔内电极的结构和气体的输入位置和方式上略有差别。等离子体是指电离的气体,是原子在射频能量发生器的作用下完全或部分失去其电子层时的状态,由离子、电子、自由基、游离基团和紫外线辐射粒子等到组成,整体上显电中性,具有很高的化学活性。等离子体去沾污最大的优点是没有选择性,就是不分所处理板子的树脂类型,只要调整参数,均可进行处理。譬如,高活度的等离子流对环氧树脂、聚酰亚胺、丙烯酸、玻璃纤维等产生的沾污都能快速、均匀地把它们从孔壁上作用掉,并可以形成一定的凹蚀,有效地实现三维连接,提高金属化孔的可靠性。

(1)在设备腔体达到一定的真空度后向其中按比例注入高纯氮气和高纯氧气,主要作用是清洁孔壁,预热印制板,使高分子材料具有一定的活性,有利于后续处理。一般为80℃、10分钟。

(2)以CF4、O2和N2作为原始气体与树脂反应,达到去沾污、凹蚀的目的,一般为85℃、35分钟。

(3)以O2作为原始气体,去除前两步处理过程中形成的残留物或“灰尘”,洁净孔壁。

但值得注意的是采用等离子体除去多层柔性和刚柔结合印制板孔内钻污时,各种材料的凹蚀速度各不相同,从大到小的顺序是:丙烯酸膜、环氧树脂、聚酰亚胺、玻璃纤维和铜。从显微镜中能明显地看到孔壁有凸出的玻璃纤维头和铜环。为了保证化学镀铜溶液能充分接触孔壁,使铜层不产生空隙和空洞,必须将孔壁上等离子反应的残余物、凸出的玻璃纤维和聚酰亚胺膜除去,处理方法,包括化学法和机械法或二者相结合。化学法是用氟化氢胺溶液浸泡印制板,再用离子表面活性剂(KOH溶液)调整孔壁带电性。机械法包括高压湿喷砂和高压水冲洗。采用化学法和机械法相结合的效果最好。

要指出的是要求电镀铜层的延展率大于刚柔结合及柔性多层印制板的热膨胀率并且有较高的抗拉强度。在经受热冲击时,刚柔结合多层印制板基材的总膨胀率比孔中镀铜层大1.65%,而这一指标在刚性多层板中仅为0.03%。由此可见,刚柔结合印制板中金属化孔所承受的拉应力比刚性多层板大得多。同时,镀铜层的厚度对刚柔结合印制板的可靠性也有一定影响。大多数刚柔结合多层板制造商都靠增加孔壁铜层厚度来提高金属化孔的可靠性。

由于挠性板在使用过程中有挠曲要求,一般在挠性窗口或挠性部分大多采用聚酰亚胺保护膜压接的方式来保护线路,可是针对精密线路时聚酰亚胺在覆型及开窗上就难以满足要求,但可以采用阻焊油墨来涂覆,普通的阻焊油墨易脆裂,无可挠性,不能满足要求,所以我们可以选择一种丝网印刷挠性液态感光显影型阻焊油墨,两者都能起到阻焊、防潮、防污染、耐机械挠曲等作用,另外还有一种方法就是贴显影型挠性覆盖干膜,但原材料价格较高,而且需要真空贴膜机才能很好地完成涂覆。

可焊性保护层使用有机防氧化保护膜,保证焊盘表面平整、可焊,请参考表中几种覆盖层工艺的比较。

表 几种覆盖层工艺的比较

精度(最小窗口) | 可靠性(耐挠曲性) | 材料选择 | 设备/工具 | 技术难度 经验需求 | 成本 | |

传统的覆盖膜 | 低(800μm) | 高(寿命长) | PI,PET | NC钻机 热压 | 高 | 高 |

覆盖膜+激光钻孔 | 高(50μm) | 高(寿命长) | PI,PET | 热压 机构 | 低 | 高 |

网印液态油墨 | 低(600μm) | 可接受(寿命短) | 环氧,PI | 网印 | 中 | 低 |

感光干膜型 | 高(80μm) | 可接受(寿命短) | PI,丙烯酸 | 层压,曝光,显影 | 中 | 中 |

感光液态油墨型 | 高(80μm) | 可接受(寿命短) | 环氧,PI | 涂布,曝光,显影 | 高 | 低 |

刚柔结合印制板则要在铣床上铣外形,主要应注意柔性部分,因为柔性部分易于扭曲而造成铣出的外形参差不齐和粗糙。可以在柔性窗口的上下垫入与刚性外层厚度一致的垫片,并且在铣外形时压紧,就可以确保铣出光洁而且均匀的外形边缘。如果是采用预先不开挠性窗口,最后来采用激光来切除挠性窗口的废料,则铣出的柔性部分的外形会更加理想,但是并不是每一种叠构都可以采用激光方式的。

上一页: 材料介电常数与磁导率测试方案

下一页: 高温白油柔性线路板制造解决方案