![]()

点击数:1657 发布时间:2023-08-31

常规的六层软硬结合板,采用正反面激光控深切割的方式生产。激光控深切割对设备的要求较高,且激光控深切割有一定的风险性,有可能会伤到内层线路。目前客户对产品厚度和平整度提出更高需求。六层板既有一定的挠性区域,且软板区有焊盘开窗;也有一定的刚性区域,可节省产品内部空间,减少产品体积,提高产品性能。

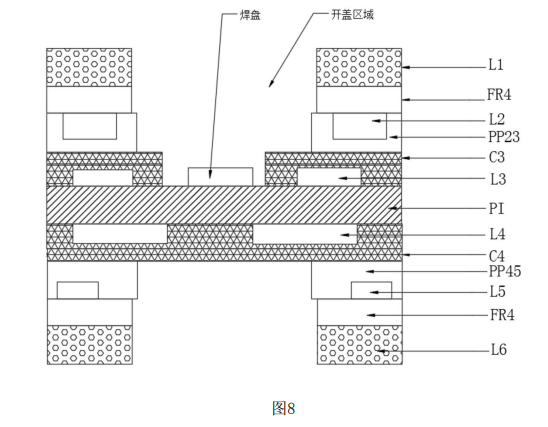

如图8所示为六层软硬结合板层次结构。传统的六层软硬结合板制作方法为先生产内层线路L3和L4层,线路L3上贴合保护膜C3,线路L4贴合保护膜C4,再在保护膜C3上依次贴合介质层PP23层、双面覆铜板L1和L2层,保护膜C4上依次贴合介质层PP45层和双面覆铜板L5和L6层。这样制作的六层软硬结合板,在外层激光控深切割时会有难点。激光控深切割浅了,揭盖困难,会有硬板区FR4撕裂异常;控深切割深了,有伤内层线路风险,且生产的稳定性不高。

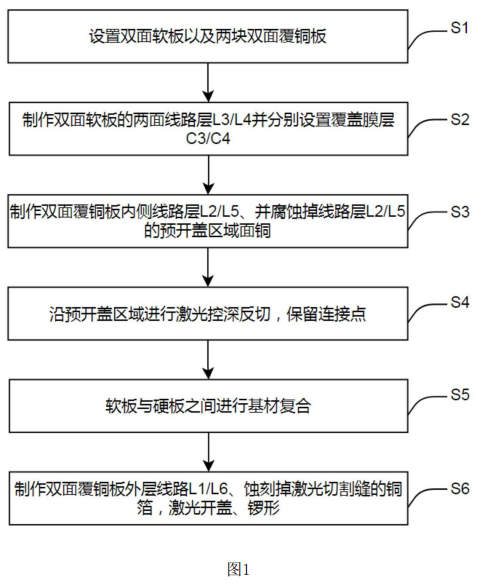

如图1所示为六层软硬结合板制造方法的流程图,图8为通过制造完成的六层软硬结合板揭盖后成品结构示意图,其中,L1~L6 为线路层,PI为双面软板的板内介质层,PP23与PP45分别为双面软板与两个双面覆铜板至今的板间介质层,C3和C4分别为双面软板的两面线路层上贴覆的覆盖膜层,两个FR4分别为两个双面覆铜板的板内介质层。

一种六层软硬结合板制造工艺流程

如图1所示,这种特定设计的六层软硬结合板制作方法步骤如下:

设置双面软板作为内层软板、设置两个双面覆铜板分别作为外层硬板。如图8中的成品结构图所示,软硬结合板制作完成后,双面软板位于中间层,两个双面覆铜板分别位于双面软板的两面线路层的外侧。

软硬结合板揭盖后成品结构示意图

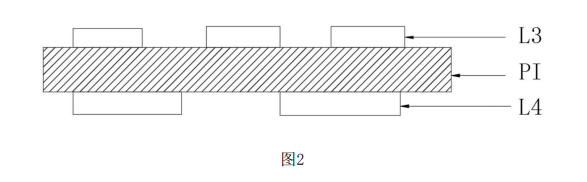

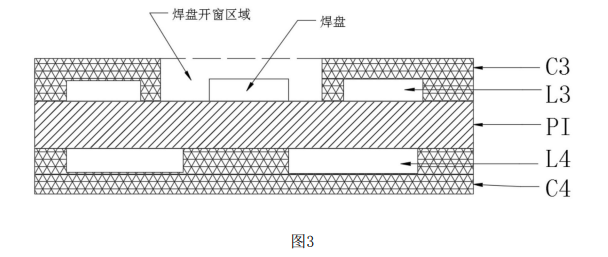

如图2~3所示,在双面软板的两面分别制作线路层L3/L4,在双面软板的两面线路层L3/L4上分别设置覆盖膜层C3/C4;覆盖膜层C3/C4作为双面软板的两面线路层L3/L4上的保护层,将线路层L3/L4上的线路包覆起来,防止后续硬板的线路工艺中药水对软板上的线路进行咬蚀。

双面软板结构示意图

双面软板贴合覆盖膜层后结构示意图

双面覆铜板内侧线路工艺后结构示意图

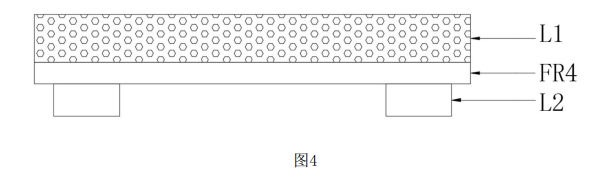

如图4所示,分别在两个双面覆铜板内侧的铜箔上制作线路层 L2/L5,并蚀刻掉此铜箔上预开盖区域的面铜、裸露出双面覆铜板的板内介质层FR4,内侧指双面覆铜板上朝向双面软板的一侧,例如图8中的线路层L2/L5;先对双面覆铜板内侧的铜箔制作线路层L2/L5,是为了为后续基材复合工序做准备。蚀刻掉线路层L2/L5上预开盖区域的铜箔,是为了为后续的激光控深切割做准备。由于激光机切割的特性为:切割FR4材质比较容易,切割铜箔会比较难,所以,先蚀刻掉FR4材质表层的铜箔再进行切割,可增大激光控深切割的精准度,便于激光切割,使激光控深切割结果会比较理想。

双面覆铜板内侧激光反切后结构示意图

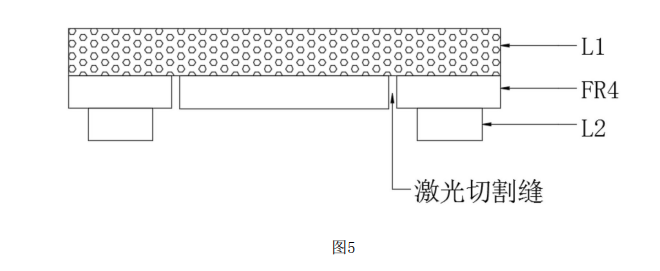

如图5所示,分别从两个双面覆铜板的内侧线路层L2/L5上沿预开盖区域的边沿对双面覆铜板的板内介质层FR4进行激光切割、并在切割路线上保留3-5个连接点(例如5mm长连接位),连接位在产品的废料区域(通过后续的锣形工艺可去除),切割深度为双面覆铜板的板内介质层FR4厚度。本步骤中,先分别反向切穿双面覆铜板的板内介质层FR4,保留双面覆铜板外层的单面铜箔,此操作利于后续对外层线路板L1/L6进行线路工艺后,降低开盖区锣形时的难易程度。锣形时,锣机只需要切割掉每个连接点,即可去除开盖区的废料。

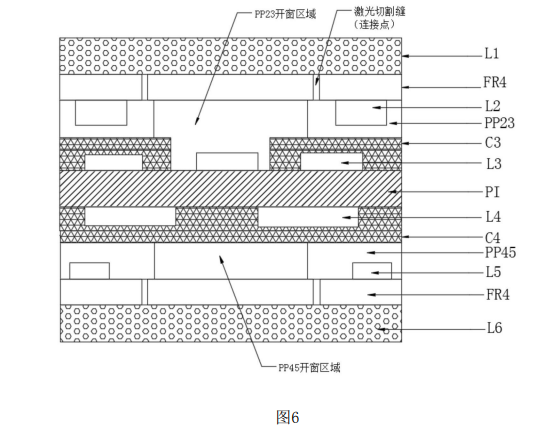

软硬结合板基材复合后结构示意图

如图6所示,在双面软板与两个外层线路板(即双面覆铜板)之间分别设置板间介质层PP23/PP45并进行基材复合,板间介质层 PP23/PP45对应预开盖区域设有开窗。具体的,先将位于下方的双面覆铜板的外层铜箔(对应后续的线路层L6)朝下设置,此双面覆铜板的线路层L5与双面软板的覆盖膜层C4之间放置板间介质层PP45,板间介质层PP45上的开窗对准双面软板线路层L4上的预开盖区域位置。然后将双面软板的覆盖膜层C4、板间介质层PP45和双面覆铜板的线路层L5进行基材复合,使三者形成一个整体。同理的,接下来对双面软板与另一块双面覆铜板进行基材复合。在双面软板的覆盖膜层C3与另一个双面覆铜板的线路层L2之间放置板间介质层PP23,板间介质层PP23 上的开窗对准双面软板线路层L3上的预开盖区域位置。然后将双面软板的覆盖膜层C3、板间介质层PP23和双面覆铜板的线路层L2进行基材复合,使三者形成一个整体。值得注意的是,由于板间介质层PP23和PP45采用半固化聚丙烯,其具有一定的可流动性,在基材复合的过程中,板间介质层PP23 会填充双面覆铜板的线路层L2,板间介质层PP45会填充双面覆铜板的线路层L5,同时,板间介质层PP23/PP45会粘和双面覆铜板的板内介质层FR4 上的激光切割缝隙。如此,防止了在对双面覆铜板进行外层线路层L1/L6的线路蚀刻工艺时,药水进入双面覆铜板内侧,对内部线路层L2/L3/L4/L5造成咬蚀损害;并且,PP材料相比于FR4材料的强度稍弱,不影响后续锣形工艺操作。

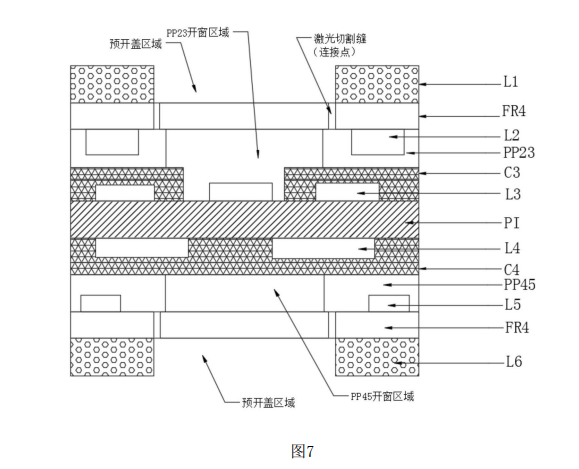

双面覆铜板外侧线路工艺后结构示意图

如图7所示,在双面覆铜板外侧的铜箔上制作线路层L1/L6,并蚀刻掉激光切割缝的铜箔,沿激光切割缝开盖锣形、以去除预开盖区域的废料,揭盖后的软硬结合板结构如图8所示。基于基材复合工艺完成后,对软硬结合板进行最外层的线路工艺。在线路工艺中,蚀刻掉线路层L1/L6上对应激光切割缝的铜箔后,激光切割缝的连接点以及基材复合过程中填充的PP胶裸露出来,使用锣机锣开连接点以及激光切割缝中填充的PP胶,即可将预开盖区域的废料揭下,完成开盖工艺。最后再按要求印刷油墨-镀金-文字到锣外形成型,完成全部工艺。

采用两个双面覆铜板和双面软板以板叠合的方式,将双面软板设置在两个双面覆铜板之间。先制作双面软板的两面线路L3/L4作为内层线路,贴合保护膜C3/C4;再分别制作两块双面覆铜板的内层线路L2/L5,软板与硬板之间用PP料作为板间介质层填充双面覆铜板的单面线路L2/L5,沿线路层L2/L5分别对两个双面覆铜板的板内介质层FR4进行激光控深反切,最后制作两块双面覆铜板的外层线路L1/L6,蚀刻掉预开盖区域的铜箔,再沿着裸露的激光切割缝进行开盖、锣形。本方法可降低生产难度,有效降低产品厚度,提高硬板区平整度,满足客户需求。

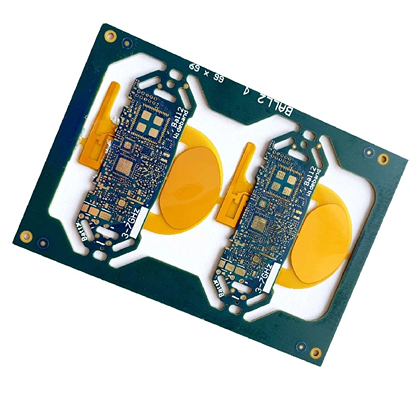

软硬结合板样品实拍图

想了解更多六层软硬结合板制造工艺与设计,可联系深圳市实佳电子有限公司,也可以直接到宝安区松岗街道实佳线路板厂交流

上一页: 实佳线路板工厂软硬结合板价格与交期

下一页: 深圳宝安软硬结合板制造交期最快的工厂