![]()

点击数:2708 发布时间:2023-08-22

PCB(Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体。PCB由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

PCB内部设置有多层线路结构时,通常需要将多张芯板进行层叠压合,从而获得具有多层内部线路结构的PCB,具有多层内部线路结构的PCB又称多层PCB。半导体产品的性能不断提升、产品面积的不断缩小、且功耗越来越低,为了更好地适配半导体产品的性能,半导体测试板等载体板的层次不断增加、且间距也在不断缩小,当前30~60层的PCB已经被普遍使用,而60层以上的PCB也在逐步投入生产使用。

在PCB的制造领域中,内部层结构数量多的PCB存在明显的胀缩匹配性问题,在PCB生产的各个环节,如蚀刻、烘板、压合、磨板等工序都会对PCB的胀缩造成影响,而PCB的层间胀缩程度不一致会直接影响PCB内部层结构的对准度,进而影响PCB的性能,次外层层间的胀缩差异大是导致PCB内部对准缺陷的主要因素。

加热压合是PCB制作过程中造成内部膨胀差异最明显的一个加工环节,相关技术中,对PCB进行压合制作时,通常是先将芯板进行层叠,再将层叠好的层叠结构放在压合机进行加热压合,加热过程中,PCB受热膨胀,会与两侧的压合面之间发生相对位移,这个过程产生的摩擦力会导致PCB内部和外部的膨胀量不同,进而导致PCB内部各层之间发生偏移,影响PCB的性能,制得PCB的良品率低。

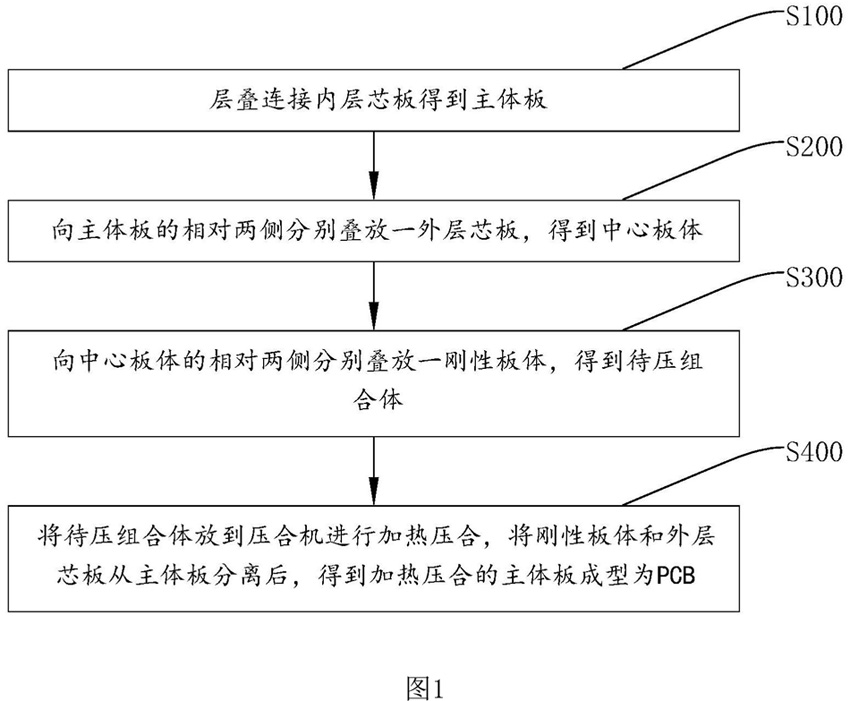

下面参考图1至图7,描述本发明的PCB的制作方法及PCB,能够对有效平衡PCB压合制作过程中内外区域的膨胀量,提高PCB的良品率。

参考图1所示,根据本发明第一方面实施例的本发明第一方面实施例PCB的制作方法,包括但不限于以下步骤:

S100:层叠连接内层芯板得到主体板;

S200:向主体板的相对两侧分别叠放一外层芯板,得到中心板体,其中,内层芯板和外层芯板的膨胀系数之差在预设的阈值内,待压板体由主体板和相对两侧的外层芯板得到;

S300:向中心板体的相对两侧分别叠放一刚性板体,得到待压组合体,其中,内层芯板和刚性板体的膨胀系数之差大于阈值;

S400:将待压组合体放到压合机进行加热压合,将刚性板体和外层芯板从主体板分离后,得到加热压合的主体板成型为PCB。

通过膨胀系数与内层芯板相等的外层芯板作为直接与主体板接触的层结构,将两张外层芯板分别叠放在主体板的相对两侧后得到中心板体,使用两张刚性板体分别叠放在中心板体的相对两侧后送至加热压合,刚性板体能够为主体板为压合提供稳定可靠的压合基础,可提高压合所得PCB的平整度,在进行加热压合时,主体板与外层芯板的膨胀量接近,能够显著降低主体板与外层芯板之间发生的相对位移,从而能够有效降低主体板与外层芯板之间的摩擦力,进而能够减少PCB压合制作过程中发生的层间偏移,所制得的PCB的性能好、良品率高。

需要说明的是,内层芯板和外层芯板的膨胀系数之差在预设的阈值内,内层芯板和刚性板体的膨胀系数之差大于阈值,阈值可以设置为0.1~1ppm/℃。

本发明第一方面实施例的一种PCB的制作方法,优化了层间排版布局设计,能够有效解决PCB次外层胀缩异常导致的层偏抄表的问题,能够提高PCB一次性交付的成功率。

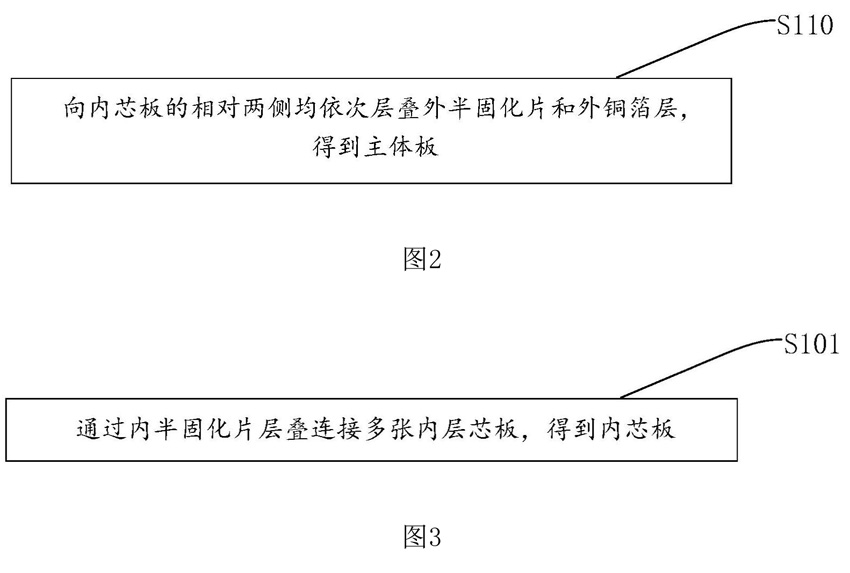

可以理解的是,参考图2所示,步骤S100,层叠连接内层芯板得到主体板,包括但不限于以下步骤:

S110:向内芯板的相对两侧均依次层叠外半固化片和外铜箔层,得到主体板,其中,内芯板包括至少一张内层芯板。

需要说明的是,进行步骤S110时,内芯板除了两侧都设置外半固化片和外铜箔片,还可以对内芯板的单侧层叠外半固化片和外铜箔层。根据不同的产品需求对内芯板的单侧或双侧进行层叠设置。

加热压合时,受热的外半固化片能够连接外铜箔层和内芯板,并且在挤压力的作用下能够提高对外铜箔层和内芯板之间连接结构的紧密度。半固化片又称PP片,是多层板生产中的主要材料之一,主要由树脂和增强材料组成,增强材料又分为玻纤布、纸基、符合材料等,半固化片在加热加压下会软化,冷却后会反应固化。

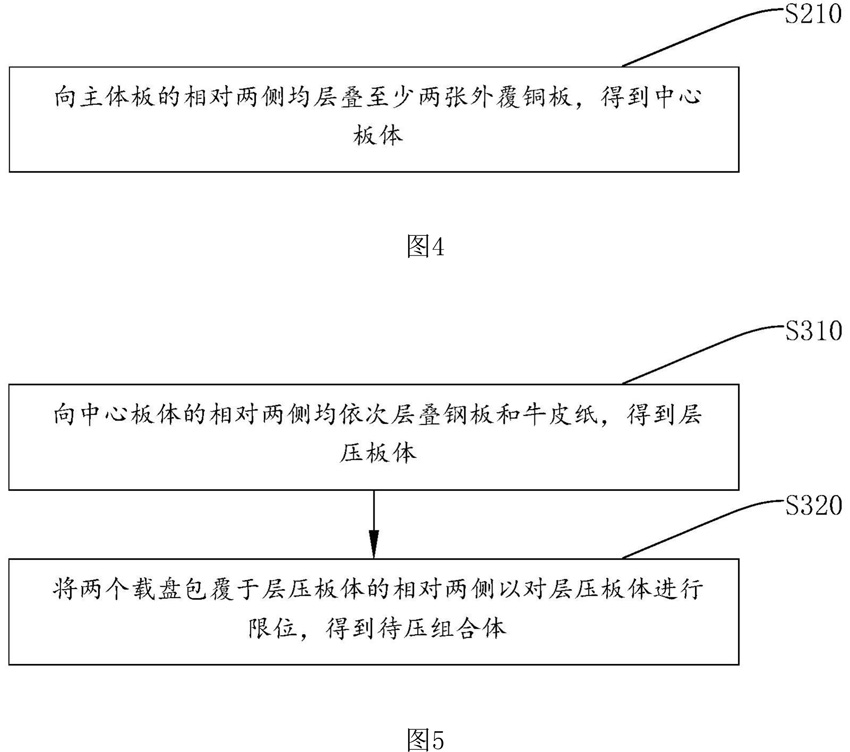

可以理解的是,参考图3所示,在步骤S110之前,在向内芯板的相对两侧均依次层叠外半固化片和外铜箔,得到主体板之前,还包括但不限于以下步骤:

S101:通过内半固化片层叠连接多张内层芯板,得到内芯板,其中,内半固化片位于相邻两张内层芯板之间。

具体的,层叠多张内层芯板,并且在相邻的两张内层芯板之间插设内半固化片,以使加热压合时内半固化片能够对内层芯板进行粘合连接,其中,相邻两张内层芯板之间的内半固化片能够设置一张或多张,能够根据不同的产品需求进行相应的调整。

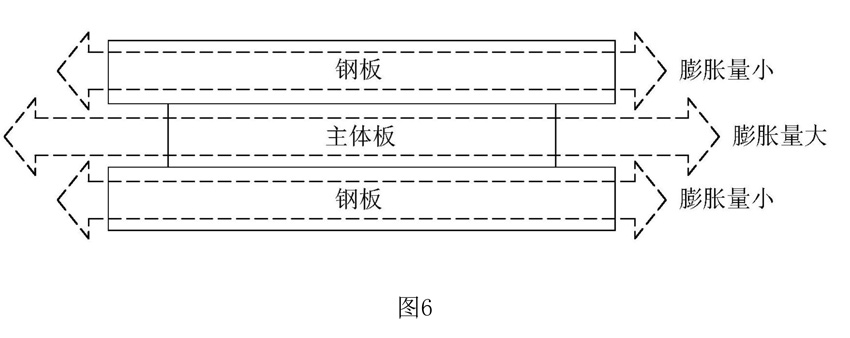

在PCB加热层压的制作过程中,通过内层芯板层叠得到主体板之后,在主体板的每一侧表面依次层叠钢板、牛皮纸和载盘,载盘用于承载层结构并限制层间位置,排版层叠后的钢板直接与主体板的表面接触。参考图6所示,实线结构分别表示主体板和两侧的钢板,虚线图形表示对应层结构的膨胀量,由于钢板与主体板之间的膨胀量不同,会导致层与层之间发生相对位移并形成摩擦力。在加热压合的过程中,层板材料受热膨胀,膨胀后的层板材料尺寸会变大,已知膨胀满足以下规律: 其中,Δl表示膨胀量,l 表示材料原0长度,α表示材料的膨胀系数,ΔT表示温度变化量。

可知,升温后材料的长度l 为:

l =l +Δl=l ×(1+αΔT)T 0 0[0059] 不同材料之间的长度差异ΔL为:

ΔL=l ‑l =l ×(1+αΔT‑1‑αΔT)=l ×(α‑α)ΔTT1 T2 0 1 2 0 1 2[0061] 钢板与主体板之间的膨胀量大小分别取决于各自的膨胀系数α,已知主体板的膨胀系数为13~16PPM/℃,钢板的膨胀系数为11~12PPM/℃,加热压合时的温度一般会达到190℃,初始温度通常为室温25℃,温度变化量ΔT为165℃,钢板与主体板之间的膨胀量差异(α‑α)为165~820PPM,因此,所制作的PCB尺寸(尺寸与长度l 相关)越大,不同材料之间1 2 0的长度差异越大,这种差异会导致钢板与主体板之间产生明显的摩擦,受摩擦力的影响,主体板内不同层结构之间的膨胀量不一致,影响所制得PCB的性能。此外,钢板可以看作一个长方体,其膨胀量还会受到厚度的影响,钢板因日常打磨会与其他钢板之间产生厚度差异,导致钢板与钢板之间的膨胀量不同,从而导致加热压合时两钢板之间存在长度差异,进一步影响主体板的膨胀效果,导致进一步增加PCB内部层结构因胀缩不匹配而发生层间偏移的概率。

为解决进一步解决上述问题,可以理解的是,参考图4所示,步骤S200,向主体板的相对两侧分别叠放一外层芯板,得到中心板体,包括但不限于以下步骤:

S210:向主体板的相对两侧均层叠至少两张外覆铜板,得到中心板体,其中,中心板体包括主体板和主体板每一侧表面所层叠的至少两张外覆铜板。

需要说明的是,相邻的两张外覆铜板之间以及覆铜板与主体板之间都不设置其他层结构,在加热压合完成后,能够确保外覆铜板能够顺利脱离成型后得到的PCB的表面。设置主体板的每一侧均由至少两张层叠的外覆铜板组成,在加热压合的过程中,由于刚性板体与主体板之间存在明显的胀缩差异,刚性板体的膨胀量小于主体板的膨胀量,通过至少两张层叠的外覆铜板能够代替主体板与刚性板体接触,主体板与两侧的外覆铜板之间的膨胀量相接近,主体板与直接接触的外覆铜板之间的相对位移小,也可以理解为外覆铜板能够吸收主体板与刚性板体之间产生的摩擦力,能够显著降低主体板受热压合时所受的摩擦力,从而减少PCB内部层结构之间的偏移量,可有效提高PCB内部层结构的对准度。外覆铜板的数量设置越多,主体板的内外区域膨胀量受影响的程度就越少,主体板的层间膨胀量一致性高,制得的PCB性能好。

在加热压合时为了减少对层叠、料温等因素的影响,可以理解的是,外覆铜板的厚度小于或等于0.1mm。通过设置外覆铜板的层厚度不大于0.1mm,能够减少增设外覆铜板对加热压合造成的其他影响,能够获得良好的加热压合效果。

可以理解的是,内层芯板由内覆铜板制得,内覆铜板和外覆铜板的厚度相同,内覆铜板和外覆铜板的水平投影重合,即内覆铜板的长宽尺寸与外覆铜板的长宽尺寸相等。

可以理解的是,内覆铜板和外覆铜板均为双面覆铜板,使用双面覆铜板作为内覆铜板能够简化PCB中多层内部结构的制作步骤,提高制板效率,此外,外覆铜板采用与内覆铜板相同的双面覆铜板,能够有效提高主体板与外覆铜板之间膨胀系数的一致性。双面覆铜板是指双面都有铜箔结构的覆铜板。

可以理解的是,内层芯板的制作方法还包括但不限于以下步骤:对内覆铜板进行图形制作,得到表面形成有导电线路的内层芯板。

需要说明的是,对覆铜板进行图形制作,能够通过激光雕刻或蚀刻等方式进行。通过蚀刻的方式进行图形制作时,先对覆铜板表面涂布光刻胶并将菲林覆盖在光刻胶上,使用紫外光照射光刻胶,从而将菲林的图形转移到光刻胶,通过显影剂清洗未固化的光刻胶实现显影,再将表面形成有固化光刻胶的覆铜板放置到蚀刻液中进行线路蚀刻,覆铜板表面未覆盖固化光刻胶的铜料被腐蚀清除,从而得到与前面菲林图像匹配的导电线路,取出表面形成有导电线路内层芯板并去除其表面的固化光刻胶和其他杂质之后,得到洁净的内层芯板。

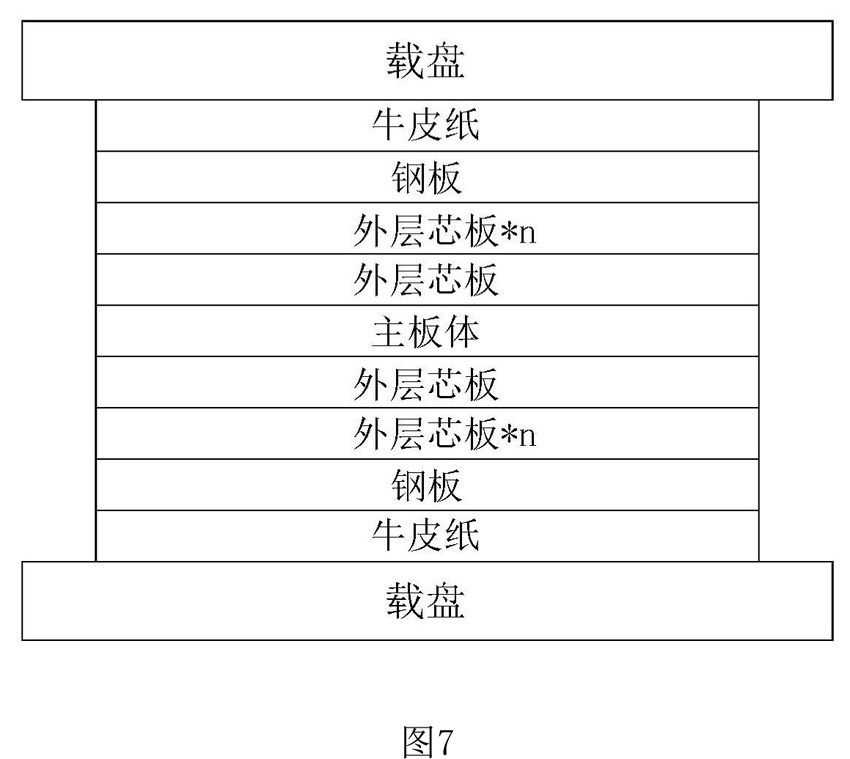

可以理解的是,参考图5所示,刚性板体包括钢板、牛皮纸和载盘;步骤S300,向中心板体的相对两侧分别叠放一刚性板体,得到待压组合体,包括但不限于以下步骤:

S310:向中心板体的相对两侧均依次层叠钢板和牛皮纸,得到层压板体;

S320:将两个载盘包覆于层压板体的相对两侧以对层压板体进行限位,得到待压组合体。

待压组合体的层叠结构如图7所示,主板体的相对两侧均为依次设置的以下结构:

至少两侧外层芯板、钢板、牛皮纸和载盘。

使用钢板作为基础从两侧对中心板体进行夹紧,钢板结构稳定可靠,能有效提高加热压合的平整度,通过牛皮纸连接载盘和钢板,能够减少钢板与载盘之间的磨损。

以下结合具体的数据对第一方面实施例PCB的制作方法进行举例说明:

通过内半固化片层叠连接多张内层芯板,得到内芯板;

向内芯板的相对两侧均依次层叠外半固化片和外铜箔层,得到主体板;

向主体板的每一侧表面均层叠至少两张外覆铜板,得到中心板体,外覆铜板的厚度小于等于0.1mm;

向中心板体的每一侧表面均依次层叠钢板和牛皮纸,得到层压板体;

将层压板体装载于两个载盘之间,即两个载盘包覆于层压板体的相对两侧以对层压板体进行限位,得到待压组合体;

将待压组合体放到压合机进行加热压合,冷却成型后取出压合机中的已完成压合的待压组合体,将刚性板体和外层芯板从主体板分离后,得到加热压合的主体板成型为PCB。

本发明第二方面实施例提供PCB,PCB通过第一方面实施例任意一项的PCB的制作方法制作得到。

通过膨胀系数与内层芯板相等的外层芯板作为直接与主体板接触的层结构,将两张外层芯板分别叠放在主体板的相对两侧后得到中心板体,使用两张刚性板体分别叠放在中心板体的相对两侧后送至加热压合,刚性板体能够为主体板为压合提供稳定可靠的压合基础,可提高压合所得PCB的平整度,在进行加热压合时,主体板与外层芯板的膨胀量接近,能够显著降低主体板与外层芯板之间发生的相对位移,从而能够有效降低主体板与外层芯板之间的摩擦力,进而能够减少PCB压合制作过程中发生的层间偏移,所制得的PCB的性能好、良品率高。

第二方面实施例的PCB具有多层内部线路结构,通过第一方面实施例的PCB的制作方法制得,能够有效提高加热压合时各层结构之间膨胀系数的一致性,从而有效提高制得的PCB内部层结构之间的对准效果,能够降低高层次、小间距产品的层偏报废率,能够有效提高PCB生产的准交率。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1是本发明实施例的PCB的制作方法的主要步骤示意图;

图2是图1中步骤S100的具体步骤示意图;

图3是图1中步骤S100的之前步骤示意图;

图4是图1中步骤S200的具体步骤示意图;

图5是图1中步骤S300的具体步骤示意图;

图6是主体板与钢板之间的膨胀量示意图;

图7是本发明实施例的PCB的制作方法中待压组合体的结构示意图。