![]()

点击数:1788 发布时间:2023-08-17

摘要:一种超薄软硬结合板的热塑聚酰亚胺减法工艺,其步骤选用硬质金属板作为基板,在硬板区域做开孔;树脂塞孔,研磨;两面压合第一、第二TPI层和铜箔;对步骤3)压合完的铜箔进行减铜,钻孔;做沉铜和整版镀铜;曝光显影;蚀刻去除非线路区域干膜未覆盖的铜,脱膜;背面压合第三TPI层和铜箔;对步骤9)压合完的铜箔进行减铜,钻孔;做沉铜与整版镀铜;曝光显影;蚀刻去除非线路区域干膜未覆盖的铜;脱膜;激光TPI;曝光显影;蚀刻金属板;脱膜;阻焊。此工艺简单合理,易加工,制备的软硬结合板具有厚度更薄、强度高、不易变形的特点,同时生产效率高,成本也较低。

部分软硬结合板样品图

随着技术的不断进步,对电子产品的功能要求越来越高,同时外观上也非常注重短、小、轻、薄,为此多层集成功能的线路板越来越多的被采用,尤其是软硬结合板在近几年得到迅猛的发展。在软硬结合板的制备过程中,还存在很多问题,不但生产难度大、工艺复杂,成本高,还存在结合力不良、变形分层等缺陷,产品合格率及性能始终没有大的突破,尤其是超薄软硬结合板的制备,存在的问题更多,集中在以下几方面:

一、需要使用环氧树脂和玻璃纤维组合而成的半固化片,作为硬板支撑层,如果要提升产品强度,必须要增加PP厚度,这样Z方向的尺寸就会变大,产品变厚;

二、常规的覆盖膜是由环氧树脂胶和聚酰亚胺组合而成,通过环氧树脂胶和产品粘合,因覆盖膜需要满足绕曲要求,所以胶层的模量、抗张强度、Tg点都比较低,所以在相同厚度的情况下,软板区域的整体强度也受到限制;

三、常规软硬结合板的硬板层,有覆盖膜的环氧树脂胶、聚酰亚胺(PI)、玻璃纤维半固化片的环氧树脂以及二氧化硅填料、阻焊油墨等,材料种类太多,热膨胀系数难以匹配,经过回流焊后变形难以控制;

四、传统的钢片/铜片等金属补强,是通过导电胶粘合,使产品和金属补强粘结并导通,导电胶是一种树脂和导电粒子的混合物,在常温中容易吸湿,导电粒子被氧化影响导电性;且过回流焊高温制程后,树脂容易膨胀影响导电性,严重的会导致爆板不良;

五:打线键合工艺中,劈刀下压时产品的支撑强度是打线品质的重要影响因素之一,产品支撑力好,打线良率高,传统的软硬结合板结构中有覆盖膜的树脂层,强度低,会影响打线效果。

因此需要设计出一种新的超薄板的制备工艺,来满足生产的需要。

此方法所要解决的技术问题是提供一种工艺简单合理、易加工的超薄软硬结合板的热塑聚酰亚胺减法工艺,制备的软硬结合板具有厚度薄、不易变形、布线集成度高的特点。

解决上述技术问题所采用的技术方案为:一种超薄软硬结合板的热塑聚酰亚胺减法工艺

1)选用硬质金属板作为基板,并在金属基板的硬板区域采用蚀刻、机械钻孔或者激光钻孔得到开孔;

2)对金属基板的硬板区域开孔处进行树脂塞孔、研磨;

3)在金属板的两面压合第一、第二TPI层和铜箔;

4)对步骤3)压合完的铜箔进行减铜,钻孔;

5)做沉铜和整版镀铜;

6)曝光显影:在两面压上感光干膜,两面曝光线路,实现图形转移;经显影后,去除非线路区域干膜;

7)减法工艺:蚀刻去除非线路区域干膜未覆盖的铜;

8)去除干膜,在第一、第二TPI层上形成两面线路;

9)在电镀后线路板背面压合第三TPI层和铜箔;

10)对步骤9)压合完的铜箔进行减铜,钻孔;

11)做沉铜与整版镀铜,另一面贴抗电镀胶带作业;

12)曝光显影:一面压上感光干膜,另一面贴抗电镀胶带,单面曝光线路,实现图形转移;经显影后,去除非线路区域干膜;

13)减法工艺:蚀刻去除非线路区域干膜未覆盖的铜;

14)去除干膜,在第三TPI层上形成单面线路;

15)激光工艺:去除金属基板上中间非硬板区域和尾部硬板区域的第一TPI层;

16)曝光显影:在两面压上感光干膜,单面曝光,实现图形转移;经显影后,去除金属基板非硬板区域干膜;

17)减法工艺:蚀刻去除金属基板非硬板区域上的硬质金属板;

18)去除干膜,形成超薄软硬结合板结构;

19)丝印阻焊:印刷油墨,获得阻焊丝印层,即得到产品超薄软硬结合板。

作为优选,所述步骤1)硬质金属板为钢板、铜板、镍板或者其他硬质金属板,其最佳厚度为90-110um。

作为改进,所述步骤1)开孔采用蚀刻、机械钻孔或者激光钻孔得到。

作为改进,所述步骤2)硬板区域指的是头部与尾部,此款产品以头部开孔为示例说明;研磨是将开孔孔口处树脂凸起部分进行研磨,直至树脂高度与硬质金属板平齐。

作为改进,所述步骤3)第一、第二TPI层和铜箔的压合采用真空压合或普通快压,第一、第二TPI层采用热塑聚酰亚胺材料做成,最佳厚度为18-22um。

作为改进,所述步骤4)、步骤10)减铜是指对面铜减薄,形成1-3um厚度的铜质材料层;钻孔是采用激光钻孔。

作为优选,所述步骤5)做沉铜和整版镀铜,沉铜和整版镀铜的最佳厚度为10-20um。

作为改进,所述步骤6)曝光线路为菲林曝光或者是LDI机曝光,实现图形转移。

作为改进,所述步骤7)、步骤13)减法工艺:蚀刻去除非线路区域干膜未覆盖的铜。

作为改进,所述步骤9)第三TPI层和铜箔的压合采用真空压合或普通快压,第三TPI层采用热塑聚酰亚胺材料做成,最佳厚度为18-22um。

作为优选,所述步骤11)做沉铜与整版镀铜,另一面贴抗电镀胶带作业,沉铜与整版镀铜的最佳厚度为10-20um。

作为改进,所述步骤12)曝光线路为菲林曝光或者是LDI机曝光,实现图形转移;另一面贴抗电镀胶带是防止蚀刻液咬蚀线路,起保护作用。

作为改进,所述步骤15)激光工艺:去除金属基板上中间非硬板区域和尾部硬板区域的第一TPI层。

作为改进,所述步骤16)单面曝光为菲林曝光或者是LDI机曝光,实现图形转移。

作为改进,所述步骤17)减法工艺:蚀刻去除金属基板非硬板区域上的硬质金属板。

作为优选,所述步骤19)印刷油墨的最佳厚度为15-30um。

本文所述的产品为三层板叠构,如要进行多层制备,可重复上述9)10)11)12) 步骤,即可制得。

与现有技术相比,此方法的优点在于:采用钢板、铜板或者镍板作为基板,不但能增加芯片贴装时的支撑力,还能减小芯片的变形量;钢板、铜板或者镍板嵌入到线路板内,可以满足接地、散热、支撑的要求,而且以金属作为硬板制程层,其强度大大提升;钢板、铜板或者镍板和线路直接通过铜导体连接,接地导通阻值可以做到1Ω以下,且不会因为过回流焊的高温而变化;绝缘材料采用纯PI,不但易加工,材料单一,CTE 匹配度更高;使用TPI材料,基于传统的蚀刻减法工艺,工艺成熟;TPI上直接压合一层铜,然后对这个铜减薄,形成1-3μm厚度的铜质材料层,与常规的沉铜种子铜比较,直接热压的铜质材料层结合力更好,表面光滑,且能达到电镀薄铜的目的。此工艺工艺简单,易加工,制备的软硬结合板具有厚度更薄、强度高、不易变形的特点,同时生产效率高,成本也较低。

以下结合附图实施例对此工艺作进一步详细描述。

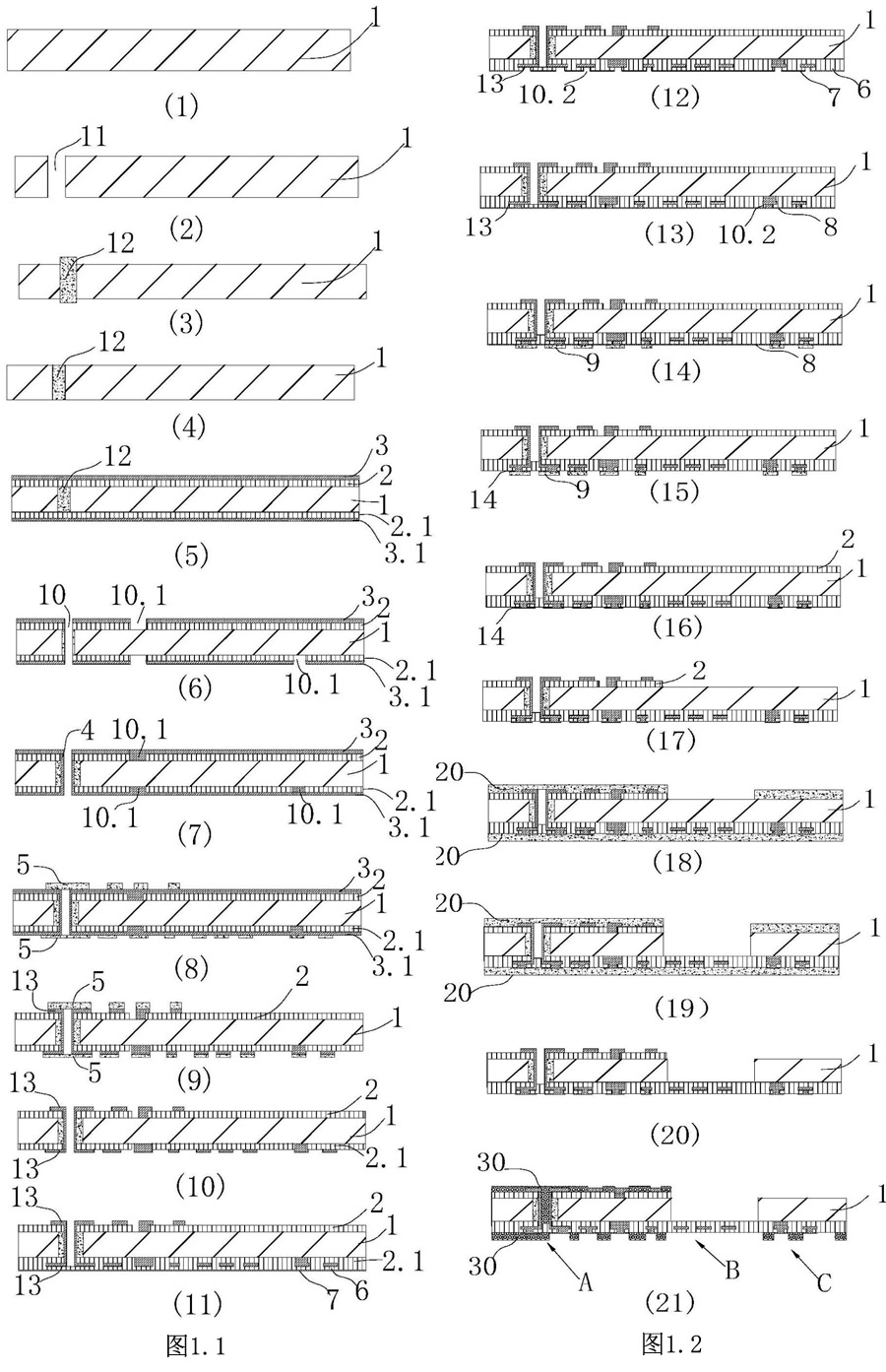

如图1.1~1.2所示,一种超薄软硬结合板的热塑聚酰亚胺减法工艺,本实施例的超薄软硬结合板的结构分为三部分,分别是头部硬板部分A、软板连接带区域B和尾部硬板区域C,常规板材头部硬板部分A厚度要求是0.3-0.4mm、尾部硬板区域C厚度要求是0.3-0.45mm、软板连接带区域B厚度要求是0.08-0.12mm;此款超薄软硬结合版头部硬板部分A厚度要求是0.2-0.3mm、尾部硬板区域C厚度要求是0.15-0.2mm、软板连接带区域B厚度要求是0.04-0.08mm,具体制备过程包括以下步骤:

1)选用硬质金属板作为基板,通常步骤1)中硬质金属板采用钢板、铜板或者镍板,其最佳厚度在90-110um,本实施举例的金属板推荐采用钢板1,钢板1厚度为100um;并在金属基板的硬板区域采用蚀刻、机械钻孔或者激光钻孔得到开孔11,参见图1.1(1)、 (2);

2)对步骤1)的开孔11进行树脂12塞孔,研磨;此款产品以头部开孔为示例说明,在开孔11中填充上树脂,树脂12通常是采用环氧树脂材料塞孔,然后将开孔11孔口处树脂凸起部分进行研磨,直至树脂12高度与硬质金属板平齐,参见图1.1(3)、(4);

3)在钢板1的两面压合第一TPI层2和铜箔3、第二TPI层2.1和铜箔3.1,第一 TPI层2和铜箔3、第二TPI层2.1和铜箔3.1的压合采用真空压合或普通快压,第一 TPI层2和第二TPI层2.1采用热塑聚酰亚胺材料做成,最佳厚度为18-22um,分别在钢板1的表面和铜箔3、铜箔3.1之间位置,参见图1.1(5);

4)减铜,钻孔;对步骤3)压合完的铜箔3、铜箔3.1减薄,形成1-3um厚度的铜质材料层;钻孔是采用激光钻孔;在开孔11内加工出直径小于金属板开孔11的孔,从而形成新的导通孔10,并且在钢板1上的第一TPI层2和铜箔3以及第二TPI层2.1和铜箔3.1之间形成盲孔10.1,参见图1.1(6);

5)做沉铜和整版镀铜,沉铜和镀铜的最佳厚度为10-20um,新的导通孔10通过电镀的方式使其在孔壁上填上一层铜质材料层4,与面铜的铜箔3、铜箔3.1连通;盲孔 10.1通过电镀的方式使其孔内填满铜质材料,与面铜的铜箔3、铜箔3.1连通,参见图 1.1(7);

6)曝光显影:在两面压上感光干膜5、两面曝光线路,实现图形转移,曝光线路采用菲林曝光或者是LDI机曝光,经显影后,去除非线路区域干膜,参见图1.1(8);

7)减法工艺:蚀刻去除非线路区域干膜未覆盖的铜,参见图1.1(9);

8)去除干膜5,在第一、第二TPI层上形成两面第一线路层13,参见图1.1(10);

9)在电镀后线路板背面压合第三TPI层6和铜箔7,第三TPI层6和铜箔7的压合采用真空压合或普通快压,第三TPI层6采用热塑聚酰亚胺材料做成,最佳厚度为 18-22um范围,在钢板1的表面和铜箔7之间位置,在压合过程中使钢板1下面的第三 TPI层6通过第一线路层13铜箔的间隙和第二TPI层2.1压接在一起,参见图1.1(11);

10)减铜,钻孔;对步骤9)压合完的铜箔7减薄,形成1-3um厚度的铜质材料层;钻孔是采用激光钻孔,在第一线路层13上的第三TPI层6和铜箔7中形成盲孔10.2,参见图1.2(12);

11)做沉铜和整版镀铜,沉铜和镀铜的最佳厚度为10-20um,盲孔10.2通过电镀的方式使其孔内填满铜质材料,与面铜的铜箔8连通,另一面可贴抗电镀胶带作业,参见图1.2(13);

12)曝光显影:下面压上感光干膜9,另一面贴抗电镀胶带,单面曝光线路,实现图形转移,曝光采用菲林曝光或者是LDI机曝光,经显影后,去除非线路区域干膜,参见图1.2(14);

13)减法工艺:蚀刻去除非线路区域干膜为覆盖的铜,参见图1.2(15);

14)去除干膜9,在第三TPI层上形成一面第二线路层14,参见图1.2(16);

15)激光工艺:去掉金属基板上中间非硬板区域B和尾部硬板区域C的第一TPI 层2,参见图1.2(17);

16)曝光显影:两面压上感光干膜20,单面曝光,实现图形转移,经显影后,去除金属基板非硬板区域干膜,参见图1.2(18);

17)减法工艺:蚀刻去除金属基板非硬板区域上的硬质金属板,参见图1.2(19);

18)去除干膜20,形成超薄软硬结合板结构,参见图1.2(20);

19)丝印阻焊:印刷油墨,获得阻焊丝印层30,印刷油墨的最佳厚度为15-30um,并进行表面处理、测试、外形等后,即得到产品超薄软硬结合板,参见图1.2(21)。

一、Z方向的产品厚度更薄,XY方向尺寸更小;

二、使用TPI材料,基于传统的蚀刻减法工艺,工艺成熟;

三、绝缘材料为纯PI,易加工,材料单一,热膨胀系数容易匹配;

四、将钢片/铜片等金属材质直接嵌入顶层之下,能增加芯片贴装时的支撑力,减少芯片变形量;

五、TPI上直接压合一层铜,然后对这个铜减薄,形成1-3μm厚度的铜质材料层,与常规的沉铜种子铜比较,直接热压的铜质材料层结合力更好,表面光滑,且能达到电镀薄铜的目的。

六、钢片/铜片等金属材质嵌入到线路板内,可以满足接地、散热、支撑的要求,而且以金属作为硬板制程层,其强度大大提升;

七、钢片/铜片等金属材质和线路直接通过铜导体连接,接地导通阻值可以做到1Ω以下,且不会因为过回流焊的高温而变化。

图1.1~1.2是此工艺实施例提供的TPI减法工艺的流程图,其图中(1)为钢板投入,图中(2)为做开孔,图中(3)为树脂塞孔,图中(4)为研磨,图中(5)为压合第一、第二TPI层和铜箔,图中(6)为减铜、钻孔,图中(7)为做沉铜和整版镀铜;图中(8) 为曝光显影,图中(9)为蚀刻,图中(10)为脱膜,图中(11)为单面压合第三TPI 层和铜箔,图中(12)为减铜、钻孔,图中(13)为做沉铜和整版镀铜;图中(14)为曝光显影,图中(15)为蚀刻,图中(16)为脱膜,图中(17)激光TPI,图中(18) 曝光显影,图中(19)蚀刻,图中(20)脱膜,图中(21)阻焊。

上一页: PCB四层电路板与两层电路板的区别